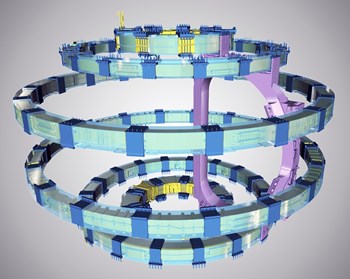

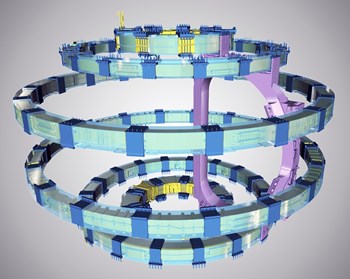

Le système magnétique poloïdal est constitué de six bobines horizontales, positionnées à l'extérieur de l'enceinte à vide et de la structure magnétique toroïdale. Ces bobines assurent l'équilibre du plasma, ainsi que le contrôle de sa forme et de sa position dans la chambre à vide. La plus petite des bobines, située en haut de la machine (PF1) a été fabriquée par la Russie ; les cinq autres sont réalisées sous la responsabilité de l'Europe. Quatre d'entre elles ont été fabriquées sur le site ITER (PF2, PF3, PF4, PF5) ; PF6 a été fabriquée en Chine sous contrat avec l'Europe.

L'usine de production des bobines de champ poloïdal (

l'Installation PF), l'une des deux unités de fabrication situées sur le site ITER, a été construite par l'Europe pour abriter les activités de fabrication des plus imposants des aimants annulaires qui ceintureront la chambre à vide et les aimants de champ toroïdal.

D'un diamètre de 17 à 24 mètres et d'un poids de 200 à 400 tonnes, quatre d'entre eux (sur les six que comptera ITER) sont trop encombrants pour être transportés à l'état fini.

Les entreprises sous contrat avec l'Europe ont progressivement installé l'outillage pour les différentes étapes de la fabrication—depuis le bobinage du câble supraconducteur en niobium-titane jusqu'à l'empilement des éléments en un assemblage final et enfin des tests cryogéniques. Les principaux sous-traitants sont: ASG Superconductors, Italie (ingénierie d'intégration); Sea Alp, Italie (outillage de bobinage), Dalkia-Veolia, France (site et infrastructure); Elytt Energy, Espagne et Alsyom/SEIV, France (manutention et imprégnation); CNIM, France, et Criotec Impianti, Italie (fabrication et essais à froid); Mammoet (grues); and Bureau Veritas (inspection des grues).

Au mois d'avril 2021, la première bobine (PF5) a été parachevée puis transférée dans un lieu de stockage provisoire sur le chantier ITER, avant de trouver sa place au fond de la fosse au mois de

septembre 2021. Une autre bobine—PF6, fabriquée en Chine sous contrat avec l'agence domestique européenne—a passé tous les tests d'acceptation sur site dans l'Installation PF (y compris les essais à froid) avant d'être installée au mois d'avril (voir un reportage

ici). La bobine PF2 a quitté l'installation en 2021 ; bientôt, ce sera au tour de la bobine PF4.

Selon le planning de l'agence domestique européenne, le dernière bobine, PF3, sera parachevée en 2024. Petit à petit, les stations de travail qui ne servent plus (par exemple, la table de bobinage) sont démontées et l'espace est transféré à ITER Organization pour d'autres activités d'assemblage.

Pour les bobines sous responsabilité européenne, les étapes successives de fabrication—bobinage, imprégnation, assemblage, essais à froid—ont été réalisées sur des stations de travail dans cet atelier de fabrication sur le site ITER.

Fabriqués en Chine à partir d'un composé de niobium-titane (NbTi), les câbles supraconducteurs dits « câbles en conduit » (les brins sont enserrés dans une gaine en acier) sont livrés en tourets de 20 tonnes.

Pendant la phase de

bobinage le conducteur sera d'abord dévidé et redressé, puis nettoyé et sablé afin de préparer la surface du conducteur à recevoir plusieurs épaisseurs de ruban isolant. Les applicateurs de ruban, rotatifs, entrent en action au moment où le conducteur est acheminé sur la table de bobinage en deux points différents («

double hand winding »). Par une action de « cintrage » les opérateurs le font épouser précisément, par enroulement successifs, le diamètre de la bobine à laquelle il est destiné.

La double galette («

double pancake ») qui en résulte pèse entre 20 tonnes (PF2) et 35 tonnes (PF3).

Lors de la deuxième étape de fabrication, le bobinage est transféré par pont roulant à la zone dite d'

imprégnation, et inséré dans un moule dans lequel est injectée, à chaud sous vide et pendant plusieurs heures, de la résine de type époxy. Une fois totalement imprégné, le bobinage est soumis pendant 36 heures à une température de 140 °C de manière à finaliser le durcissement de la résine. La phase d'imprégnation confère au bobinage isolation électrique et tenue mécanique.

Le bobinage « durci » peut désormais rejoindre le troisième et dernier atelier de l'Installation PF où sera réalisé l'

assemblage. Pour fabriquer les quatre bobines de champ poloïdal, six à huit

double pancakes seront empilés les uns sur les autres et joints aux deux extrémités. Une deuxième imprégnation sera alors réalisée pour solidifier l'ensemble, auquel seront fixées des attaches permettant la manutention.

Dans une dernière phase de production, les bobines assemblées seront soumises à des « essais à froid ». Cette étape, qui consiste à refroidir les bobines à environ 80 K (

moins 193° C), permettra de reproduire certaines des contraintes thermiques que connaîtra la machine en phase opérationnelle et de mettre ainsi leur performance à l'épreuve avant l'installation définitive.

La fabrication de bobines de champ poloïdal en chiffres :

- Bobines fabriquées dans l'Installation PF : PF2, PF3, PF4, PF5

- Diamètre des bobines : de 17 mètres (PF2, PF5) à 24 mètres (PF3, PF4)

- Quantité de conducteur « câble-en-conduit » par aimant : de 6 km (PF2) à 14 km (PF3)

- Nombre de « galettes doubles » par bobine : de six (PF2) à huit (PF3, PF4, PF5)

- Nombre de « galettes doubles » qui seront produites dans l'Installation PF : 30

- Poids des assemblages finaux : 200 à 400 tonnes

- Début des activités de qualification : 2015

- Début de production en série des bobinages : 2017

- Bobines parachevées : PF5 (2021); PF2 (2021); PF3 (2023)

- Contribution : Europe

- Sous-traitants : ASG Superconductors, Italie (ingénierie d'intégration); Sea Alp, Italie (outillage de bobinage), Dalkia-Veolia, France (site et infrastructure); Elytt Energy, Espagne et Alsyom/SEIV, France (manutention et imprégnation); CNIM, France (fabrication et essais à froid)

.jpg)