La stratégie se précise

Les défauts qui ont été mis en évidence sur deux types d'éléments essentiels, les panneaux d'écran thermique et les secteurs de chambre à vide, peuvent être, et seront, réparés. Des experts internes et externes à ITER ont identifié les causes de ces défauts et étudié différentes stratégies de réparation. Les modalités détaillées restent toutefois à définir avec les entreprises qui seront choisies pour exécuter les réparations, mais l'approche à adopter se précise.

Comme annoncé à la fin du mois de novembre, les panneaux d'écran thermique sont affectés par un problème de « fissuration par corrosion sous contrainte » au niveau des tubulures de refroidissement soudées à la surface des éléments. Au cours du processus de fabrication, des résidus de chlore ont été piégés dans de petites poches à proximité des soudures, ce qui a provoqué l'apparition de fissures pouvant atteindre 2,2 millimètres de profondeur. Ce problème a été identifié sur trois panneaux d'écran thermique de la chambre à vide non encore installés (chacun des neuf secteurs de la chambre à vide est constitué de deux panneaux externes et un panneau interne, soit 27 panneaux au total). « Ces trois cas de fissuration sonnent en quelque sorte l'alarme car des fissures pourraient apparaître à des centaines d'autres emplacements », souligne Pietro Barabaschi.

Les équipes ont décidé de démonter et de remplacer les 23 kilomètres de tubulures de refroidissement installées sur les écrans thermiques et d'opter pour une solution qui élimine les risques de fissuration par corrosion sous contrainte. Mais une question demeurait en suspens : le démontage des tubulures pouvait-il altérer les dimensions des panneaux, leur rigidité ou leur capacité à recevoir un nouveau circuit de refroidissement ? Les activités en cours sous la grande tente blanche de l'Atelier cryostat ont pour objectif de répondre à cette question.

Pour ce qui concerne les tubulures à proprement parler et leur procédé de fixation, plusieurs solutions ont été étudiées. « Nous avons envisagé un certain nombre d'options différentes, indique Brian Macklin, spécialiste de l'assemblage du tokamak ITER. Pour la fabrication des tubulures, nous allons utiliser un acier de composition différente, plus résistant à la corrosion. Pour les attacher aux panneaux, nous avions envisagé de recourir à divers types de fixations en alternative aux soudures mais nous avons finalement conclu que les soudures restaient la meilleure solution, à condition d'utiliser un procédé à faible énergie et un fil d'apport légèrement différent. »

Il est aussi très probable que « quelques » panneaux seront re-fabriqués. « Cette solution pourrait se révéler plus économique que la réparation, affirme le directeur général d'ITER, et, dans tous les cas, je préfère disposer de quelques pièces de rechange. »

La direction d'ITER considère que les fissures des tubulures du circuit de refroidissement pourraient procéder d'un problème systémique affectant l'ensemble des écrans thermiques, y compris la partie basse du bouclier thermique du cryostat qui a déjà été installée. Dans l'environnement très encombré du puits d'assemblage, l'extraction de cette pièce s'avèrerait très difficile. Il a donc été décidé de la laisser en place et de substituer à son circuit de refroidissement d'origine un nouveau réseau de tubulures.

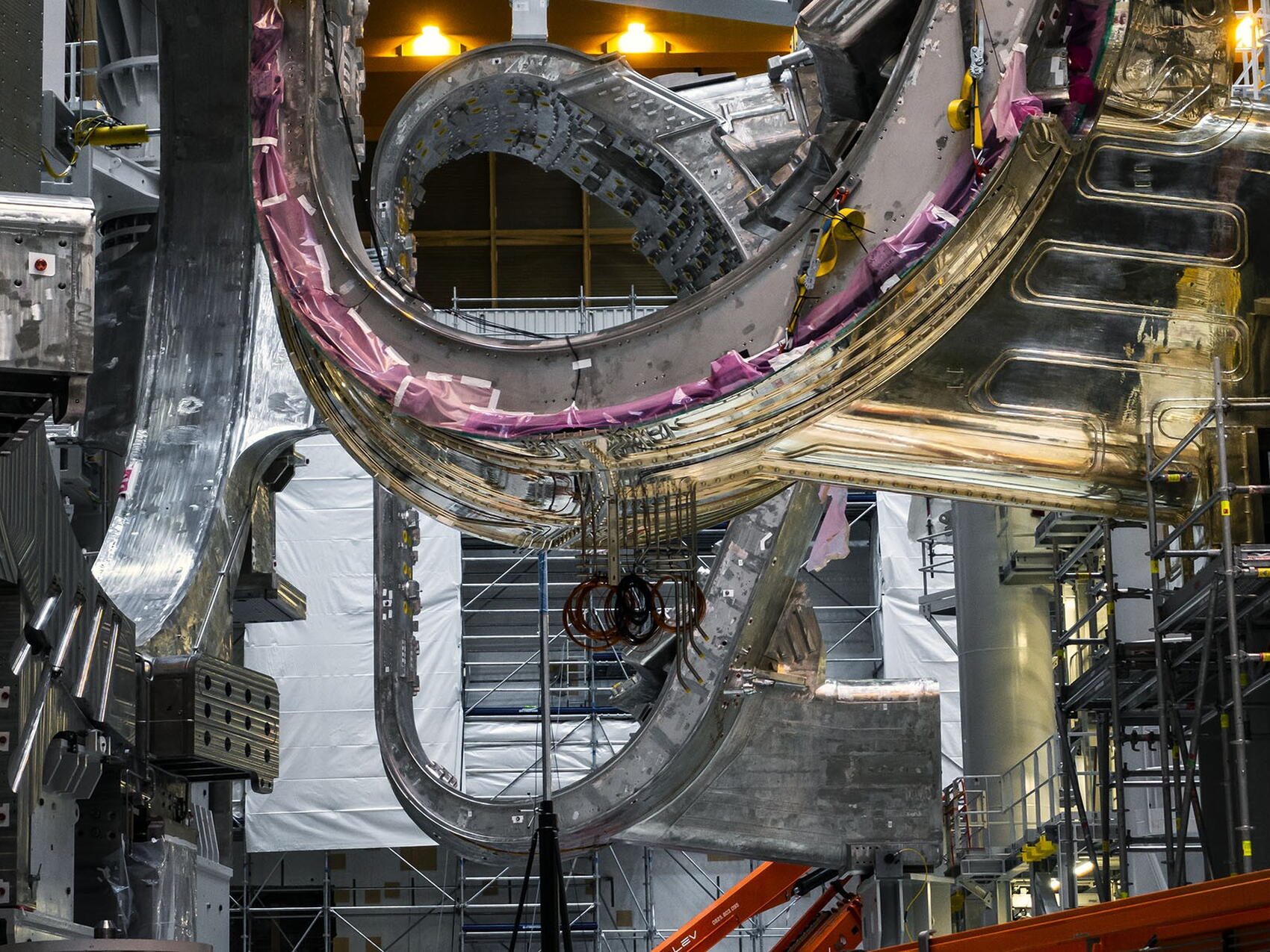

ITER est confronté à une autre problématique : les non-conformités dimensionnelles mises en évidence sur les trois secteurs de chambre à vide déjà réceptionnés. L'un de ces secteurs est au cœur du « module » déjà en place dans le puits d'assemblage.

Aussi hauts qu'un immeuble de cinq étages et aussi lourds qu'un Airbus A380, les secteurs de chambre à vide comptent parmi les éléments les plus massifs de la machine.

Ces secteurs en forme de « D » sont constitués de quatre segments soudés les uns aux autres. La procédure de soudage a généré des déformations « hors tolérance » en différents points des parois externes, lesquelles ont altéré la géométrie des surfaces de jonction, compromettant l'accès et le fonctionnement des outils de soudage automatisé spécialement conçus pour cette opération.

La quantité de matériau de comblement prévue n'est pas négligeable : environ 73 kilos pour le secteur 6 (déjà installé dans le puits d'assemblage), 100 kilos pour le secteur 1(7) et 400 kilos pour le secteur 8, qui est le plus affecté des trois.

La chambre à vide, qui constitue la première barrière de sûreté nucléaire de l'installation ITER, est un élément essentiel de la machine ; c'est pourquoi un organisme agréé, intervenant pour le compte de l'Autorité de sûreté nucléaire (ASN), est étroitement associé aux discussions techniques sur les options de réparation. La procédure de dépôt par soudure est en cours de qualification. Le métal déposé sera analysé en utilisant des techniques non destructive par radiographie ou ultrasons.

« Nous avons mis en place un calendrier très serré afin de réaliser des essais de dépôt de métal fondu sur des « échantillons » fournis par le fabricant. Nous allons également effectuer des simulations de soudage chez notre partenaire industriel, ENSA, et, bien sûr, sélectionner les entreprises sous-traitantes de manière à ce que tout soit prêt au mois de juin. »

La réparation des trois mastodontes d'acier nécessitera une logistique complexe. Le secteur 8, actuellement installé dans l'un des portiques de sous-assemblage, en sera extrait pour être déposé en position horizontale sur la plateforme en cours de montage à l'autre extrémité du hall, puis transféré vers un autre bâtiment où seront effectuées les réparations. Lors de cette opération prévue au mois d'avril, l'outil de redressement sera utilisé « en sens inverse » pour coucher cet élément de 440 tonnes.

Le secteur 1(7) restera à sa place présente dans le portique et sera dépouillé de ses panneaux d'écran thermique afin de préparer les réparations. Le secteur 6 prendra la place du secteur 8 dans le portique une fois que le module dont il fait partie aura été extrait du puits d'assemblage du tokamak — une opération prévue à la fin du mois de mai ou au début du mois de juin. Il faudra démonter les bobines de champ toroïdal et les panneaux d'écran thermique du secteur 6 de la chambre à vide afin qu'il soit prêt pour les réparations à la fin de l'année 2023.

Il n'est pas possible à ce stade d'évaluer avec précision le coût et la durée des réparations. « Cela prendra un certain temps, et le temps c'est toujours de l'argent, dit le directeur général Pietro Barabaschi. Mais nous pouvons tirer parti de la situation actuelle pour nous réorganiser et développer le contenu expérimental de la phase opérationnelle afin d'aborder la phase d'exploitation à pleine puissance, notre véritable objectif, avec un minimum de retard. »