Le Projet

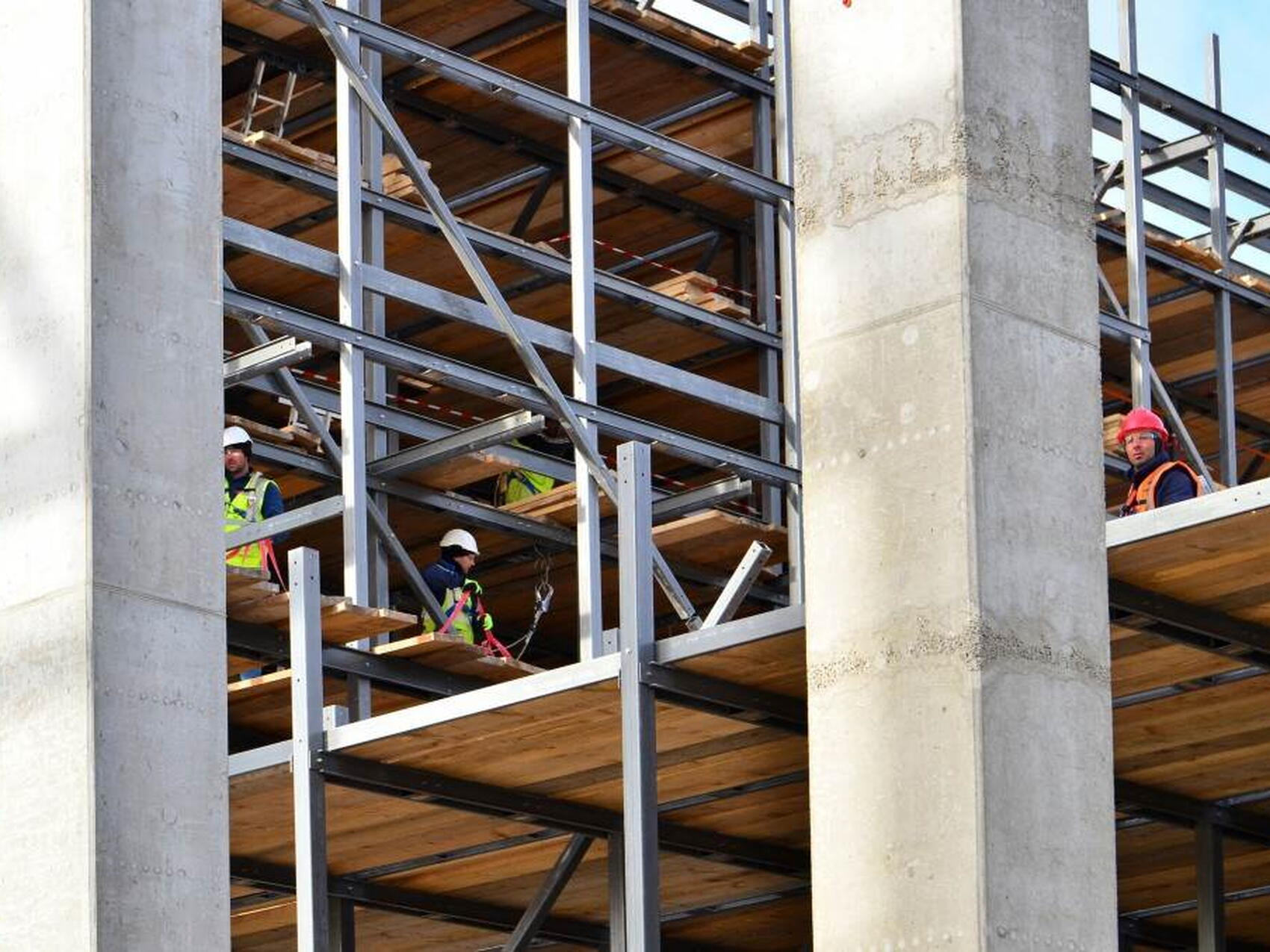

- Construire ITER

- Projets en cours

-

Projets réalisés

- Bâtiment de contrôle

- Alimentation injection de neutres

- Usine cryogénique

- Zone de rejet thermique

- Bâtiment radiofréquence

- Alimentation bobines

- Hall d'assemblage

- Atelier cryostat

- Siège d'ITER

- Usine de production d'aimants

- Les fondations du tokamak

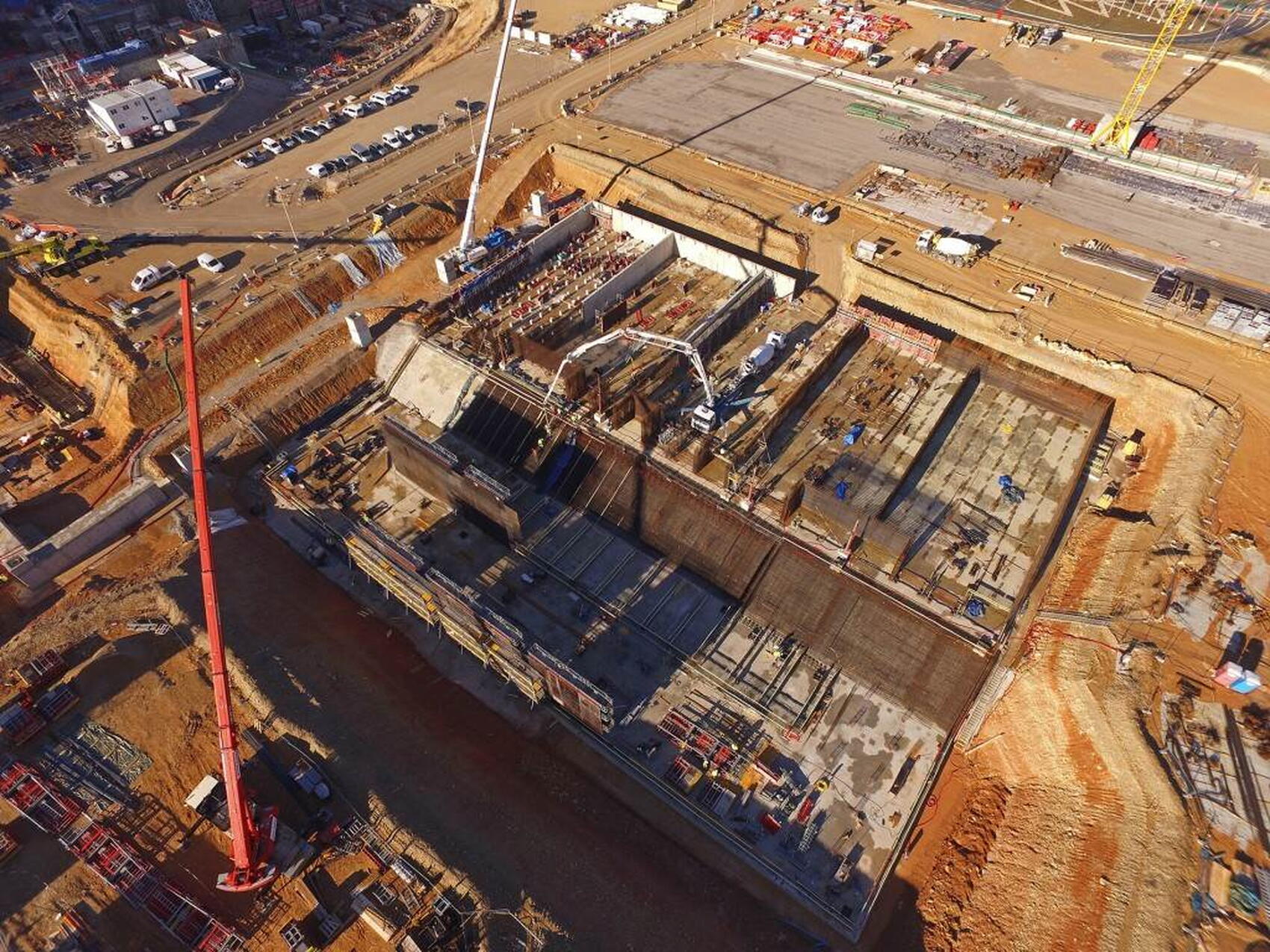

- Excavation de la fosse

- Préparation du site

- Fabrication sur site

- Centre d'essais NBTF

- L'assemblage - en deux mots

- L'assemblage de la machine

- L'assemblage des systèmes

- Mise en service progressive

- Des outils sur mesure

- Métrologie optique

- Les grandes dates

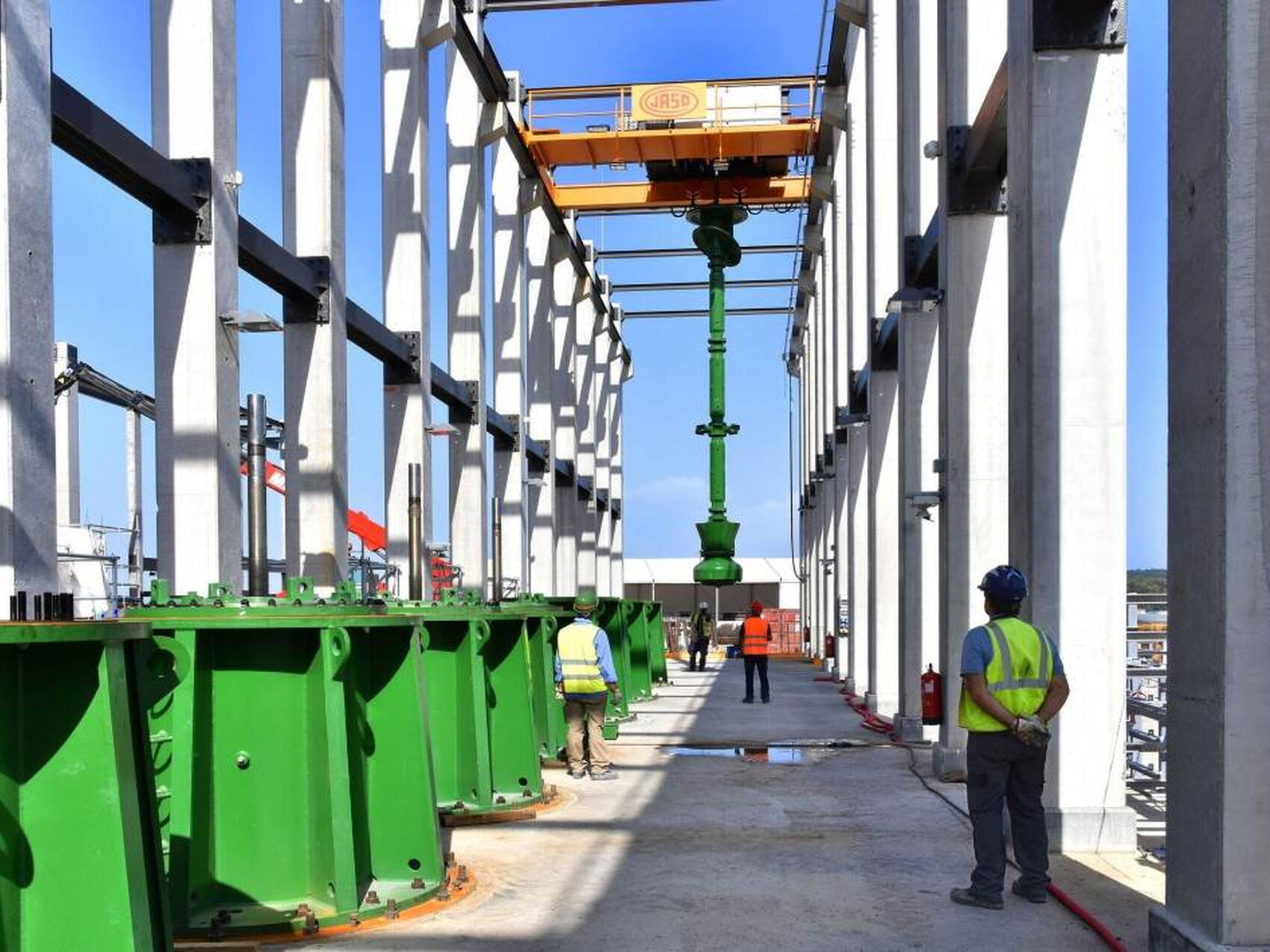

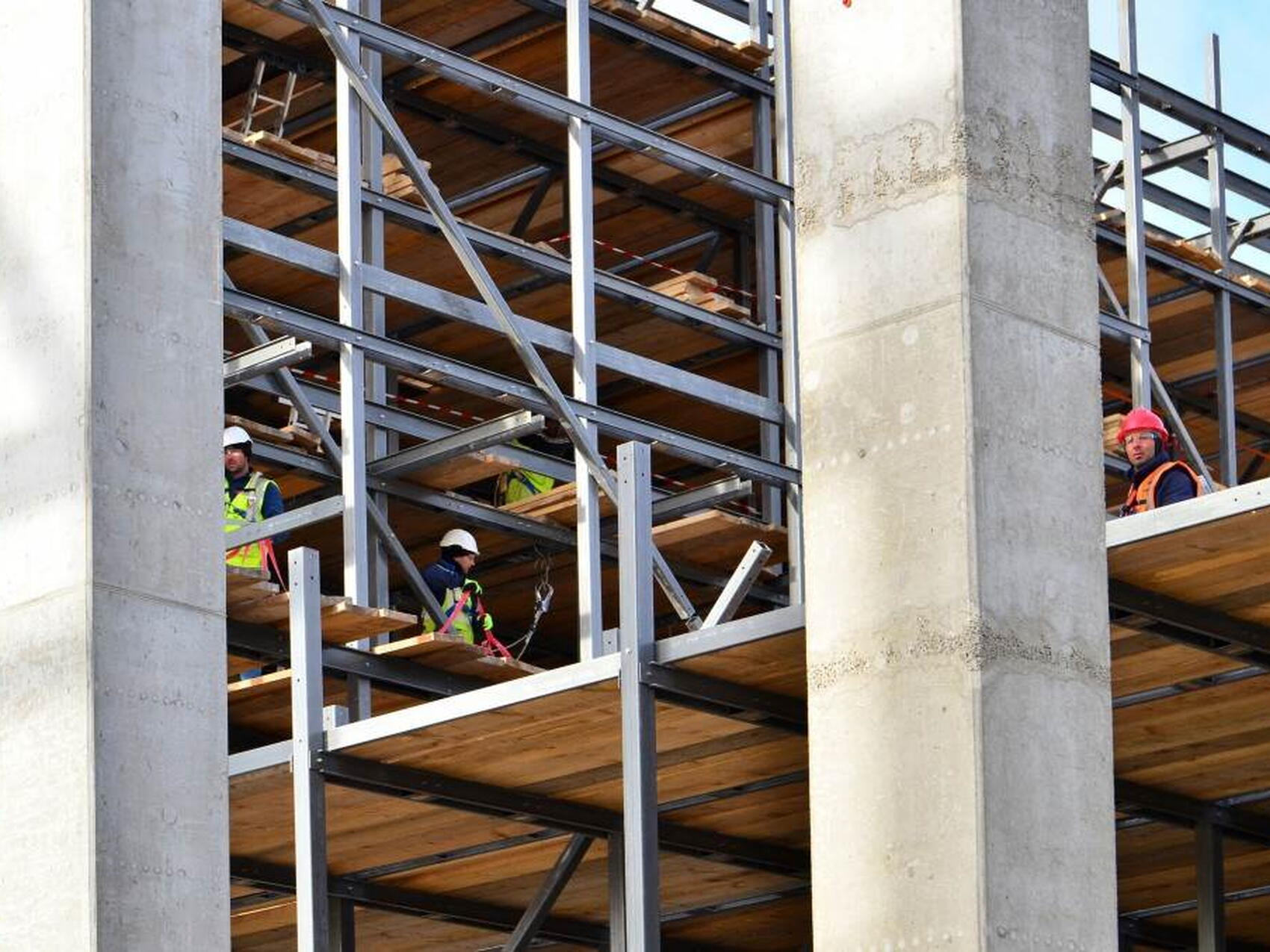

Zone de rejet thermique

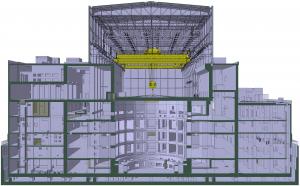

ITER est une machine expérimentale qui ne fonctionnera pas de manière continue, et la chaleur récupérée ne sera pas convertie en électricité. L'eau de refroidissement sera conduite vers un système de rejet thermique performant avec dix cellules de refroidissement.

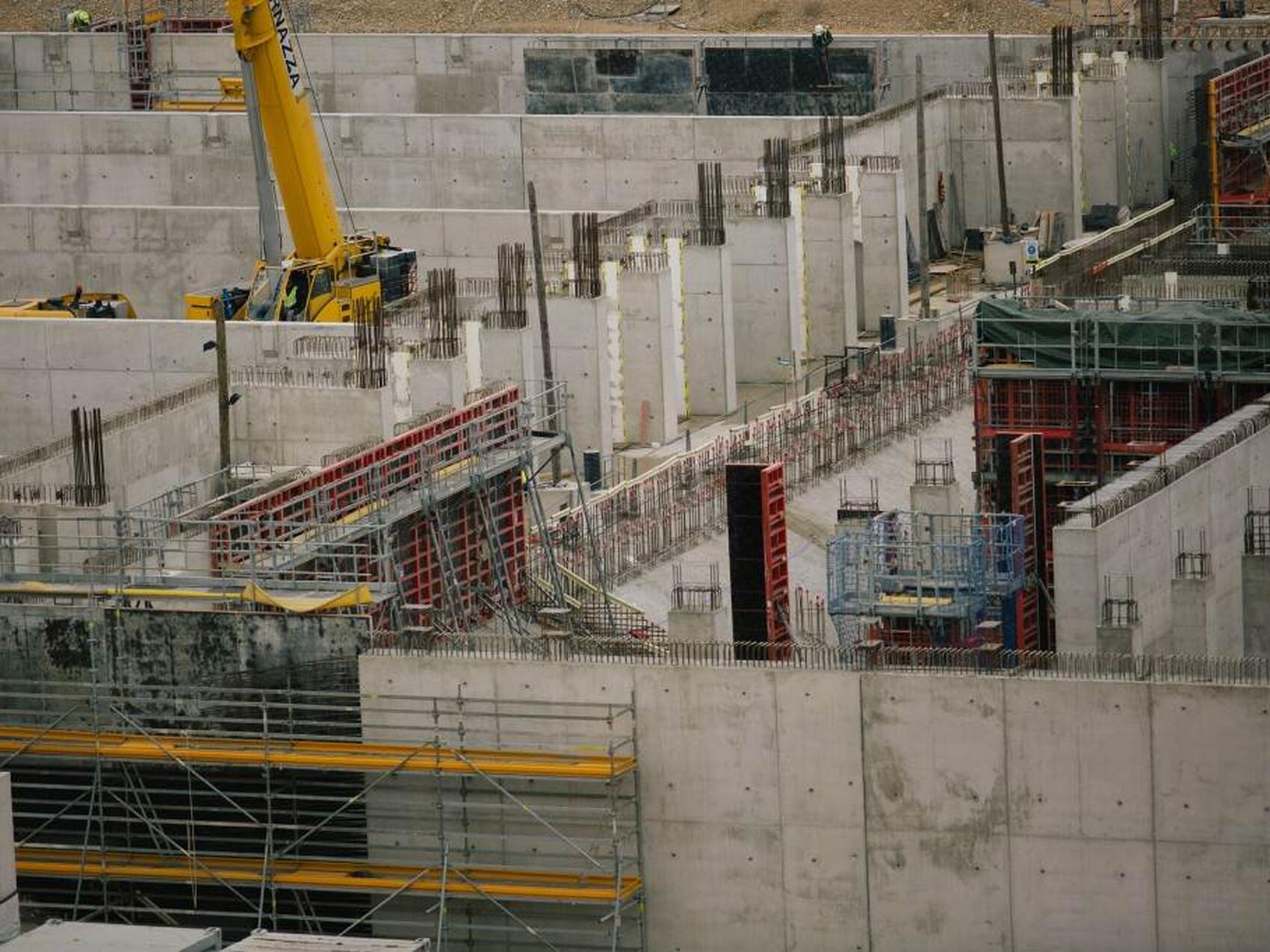

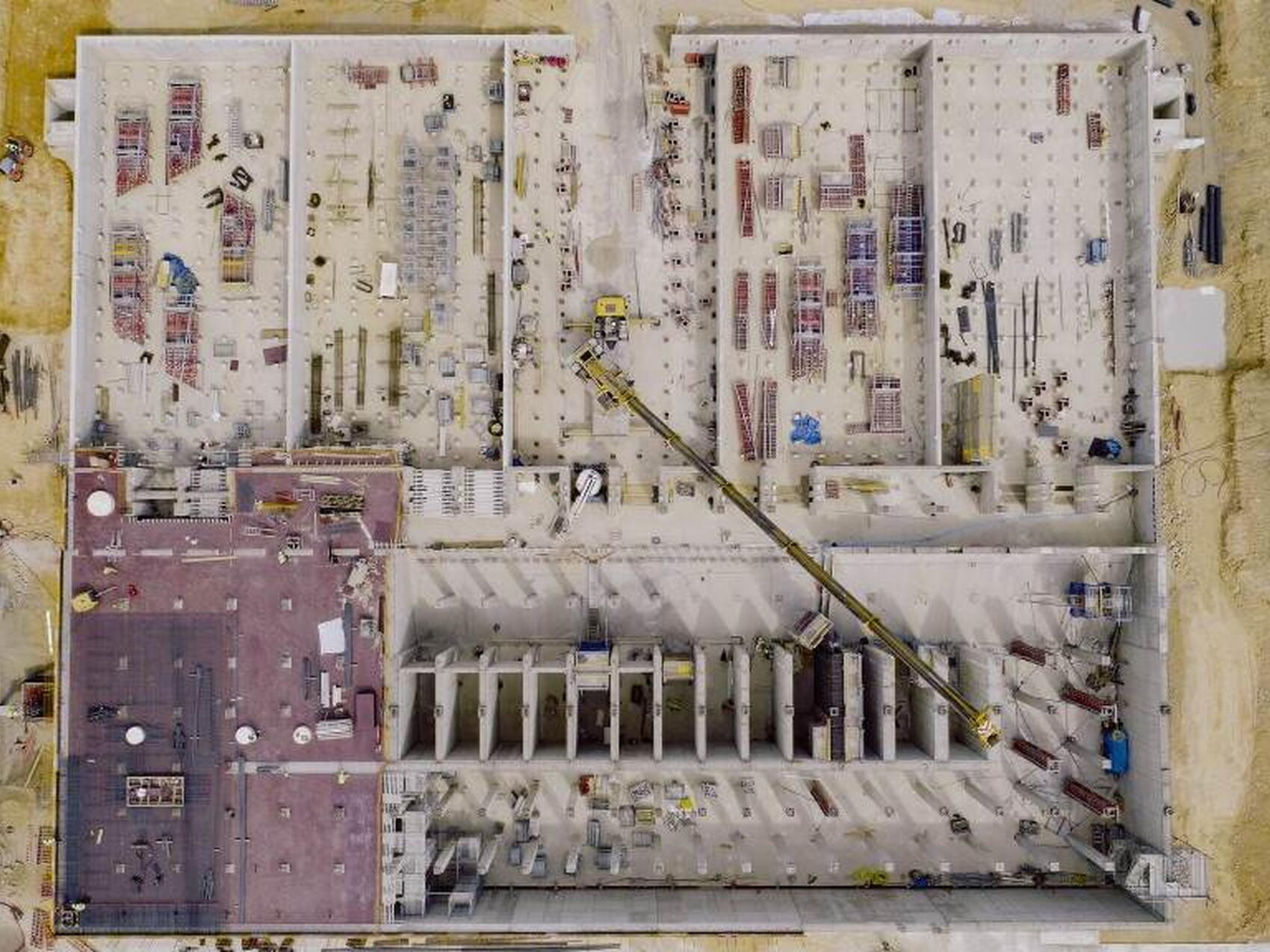

La chaleur générée pendant le fonctionnement de la machine ITER sera évacuée par plusieurs circuits d'eau pressurisée. Ces circuits sont positionnés entre les doubles parois en acier de la chambre à vide, dans les cassettes du divertor ainsi que dans les installations annexes (chauffage externe, alimentation électrique) qui génèrent de la chaleur.

Dans la mesure où ITER est une machine expérimentale qui ne fonctionnera pas de manière continue, la chaleur récupérée ne sera pas convertie en électricité. L'eau de refroidissement sera conduite vers la zone de rejet thermique située dans la partie nord de la plateforme au travers de plusieurs boucles de transfert fermées. Les processus d'évaporation ramèneront l'eau de refroidissement à la température ambiante.

La succession quotidienne de décharges de 500 secondes suivis de longs paliers de 1 300 secondes a constitué l'une des principales difficultés de la conception du système de rejet thermique. En phase active (« burn »), les pics d'énergie thermique peuvent atteindre plus de 1 150 MW, alors que pendant les périodes de pause (« dwell ») ils sont de l'ordre de 160 MW. Le système de rejet thermique doit donc gérer deux situations opérationnelles bien distinctes.

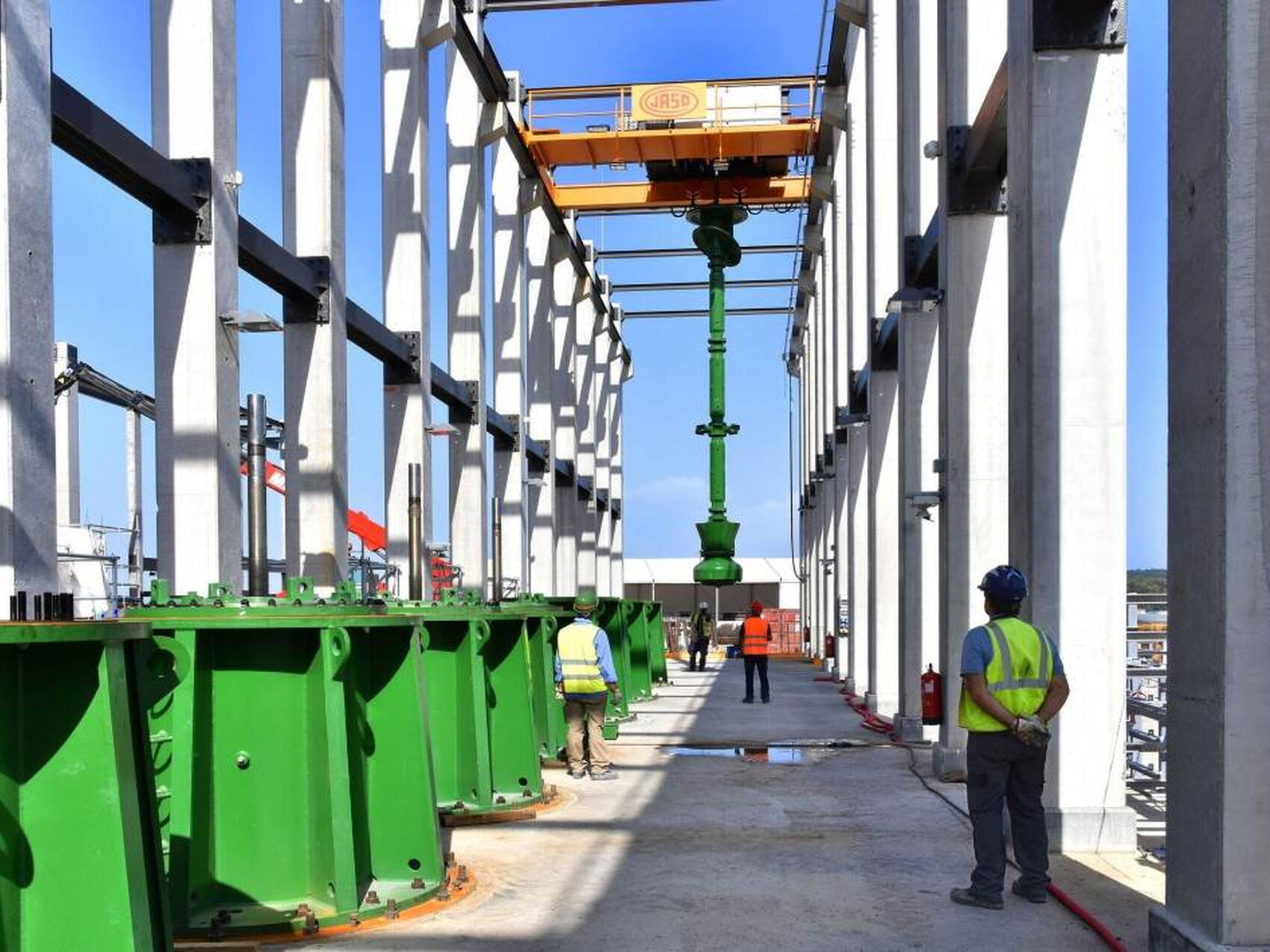

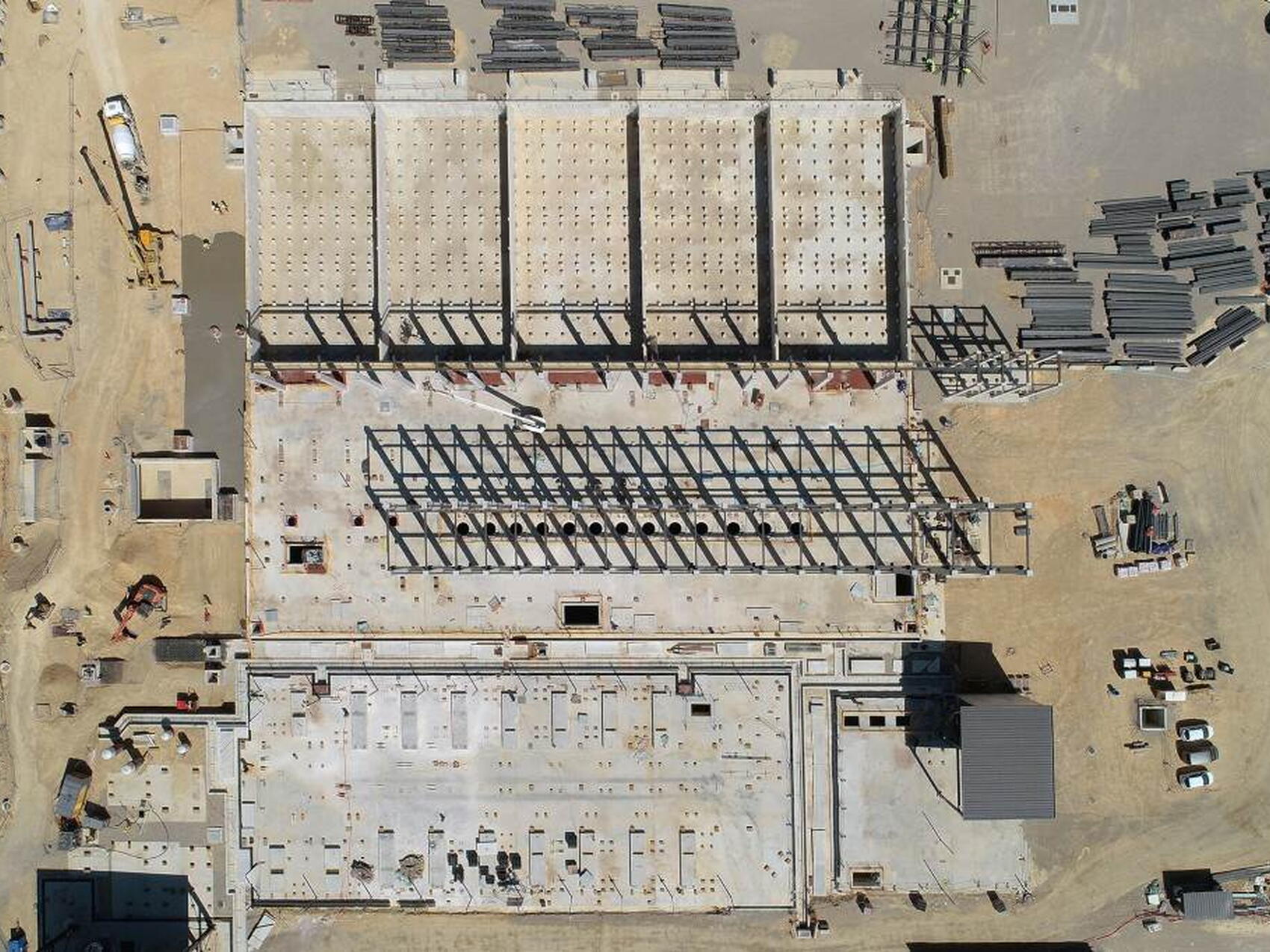

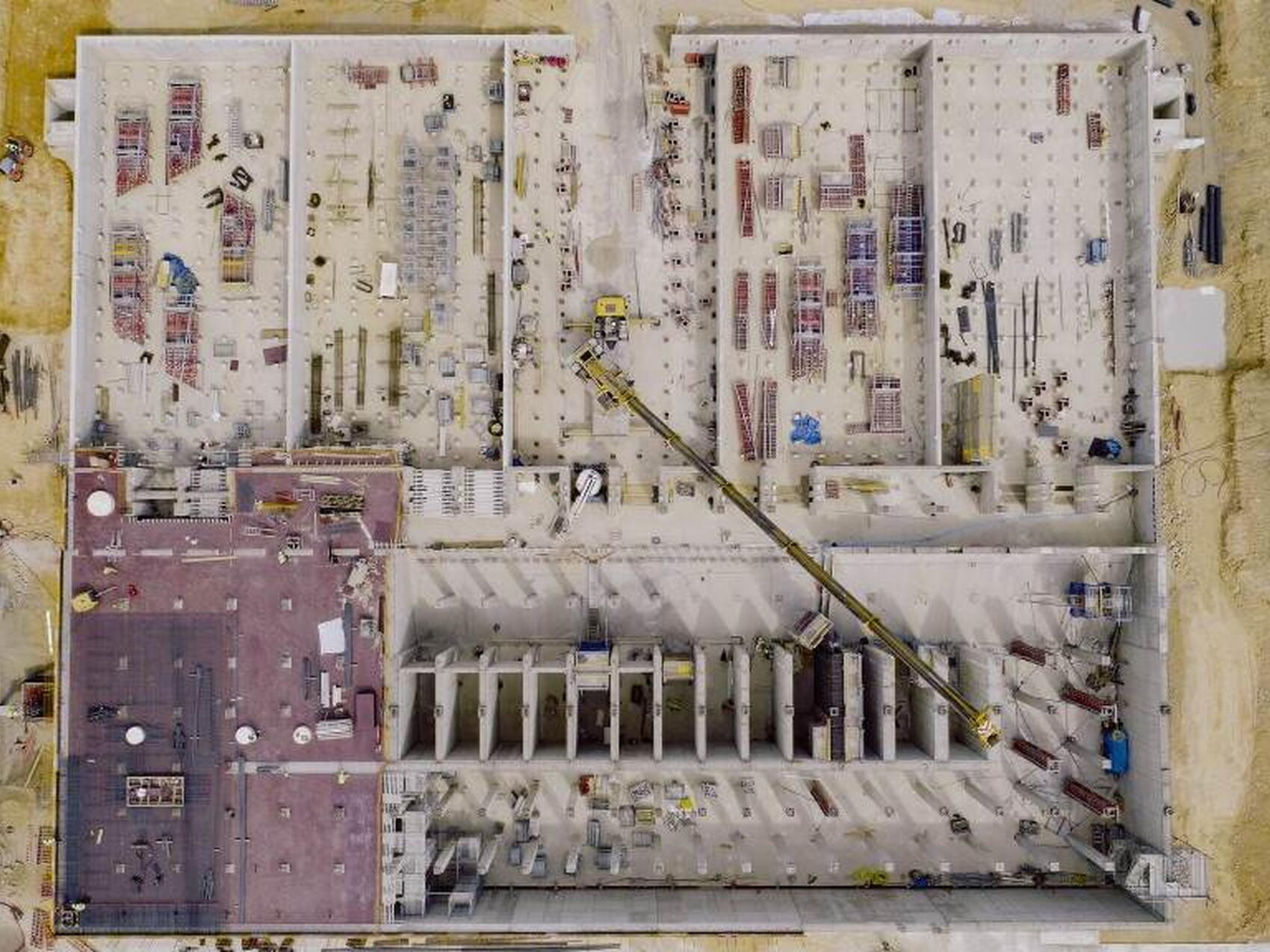

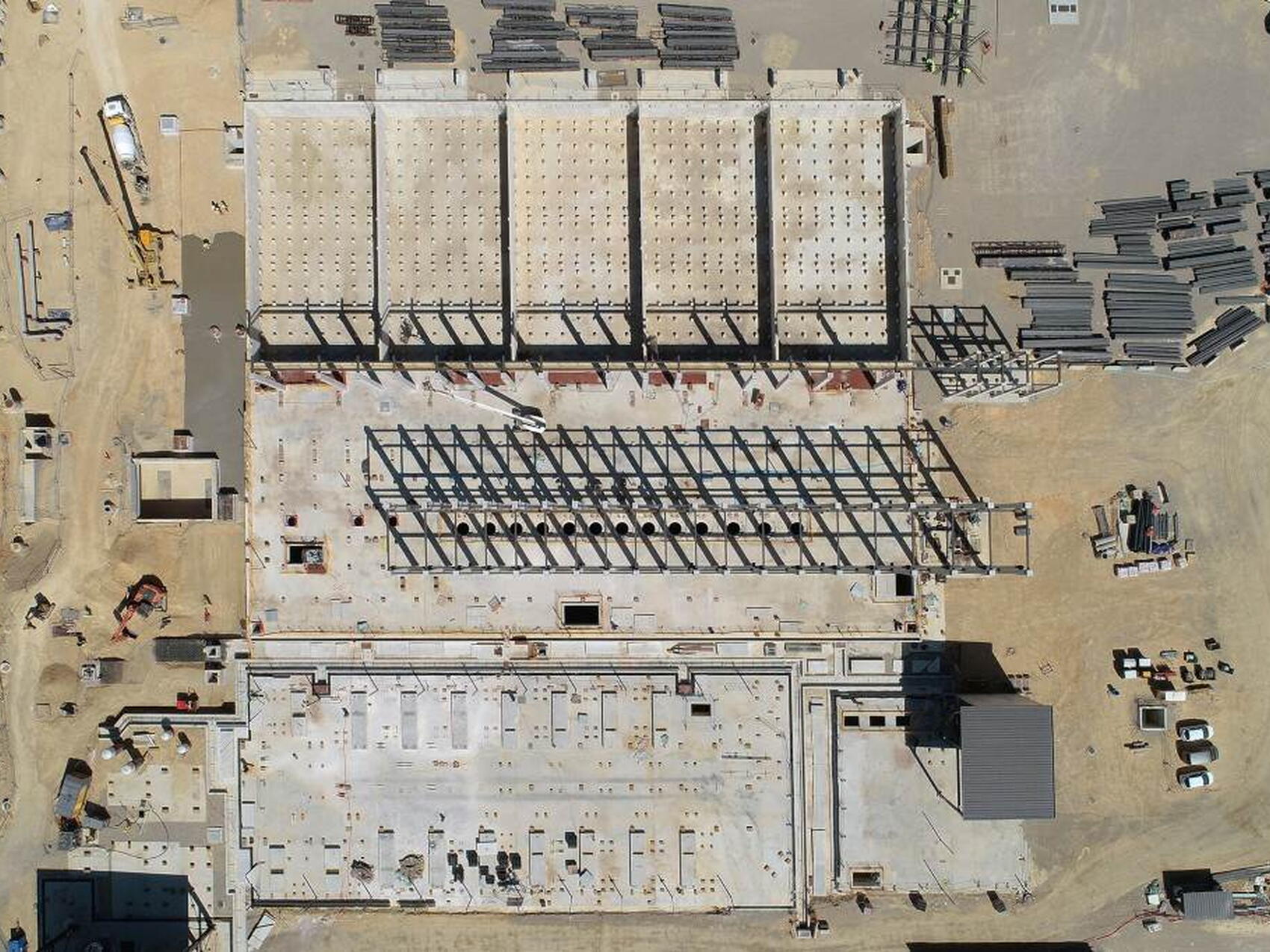

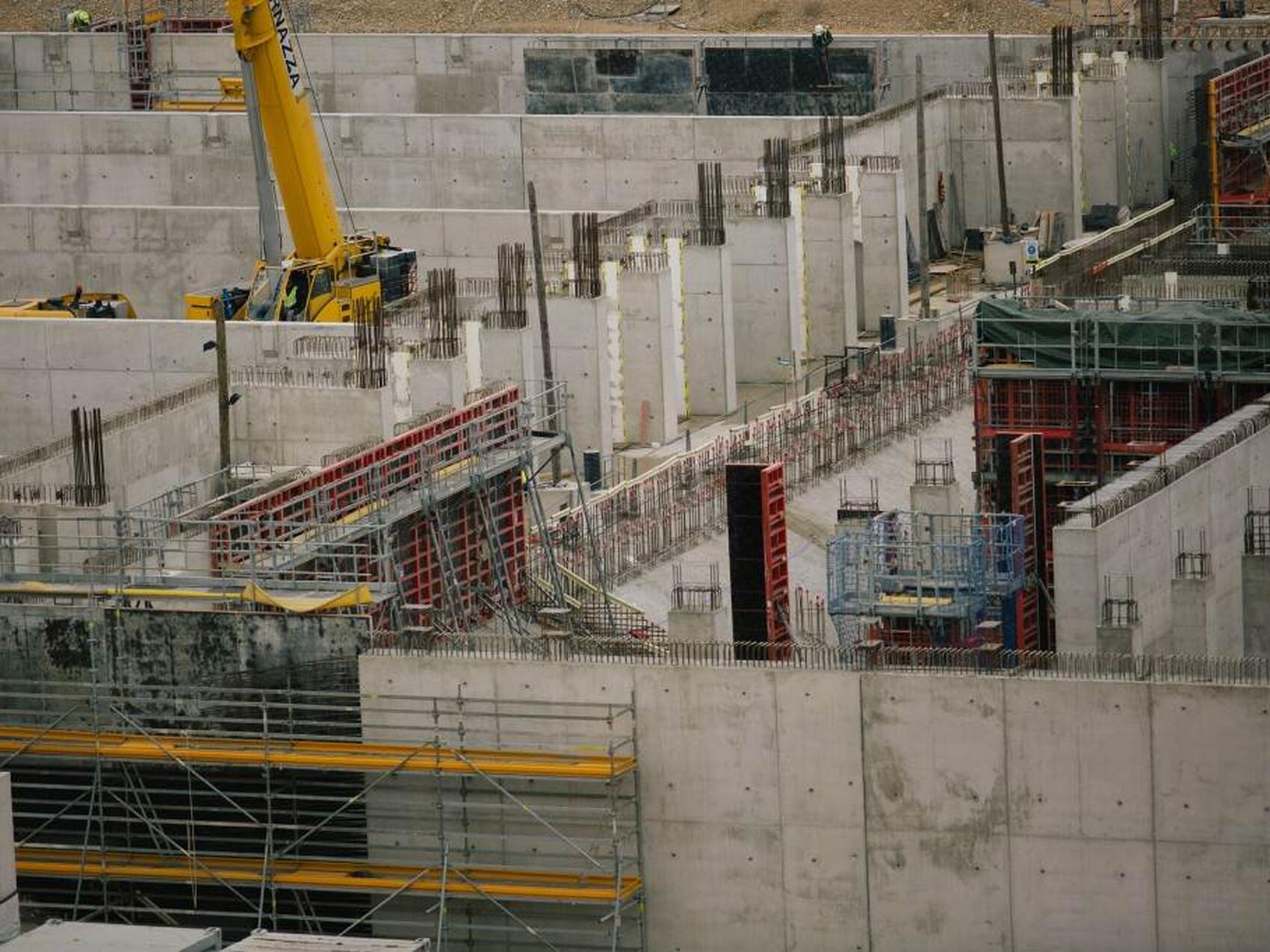

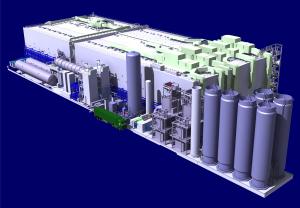

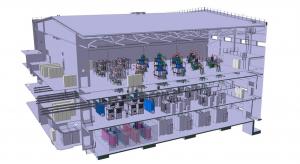

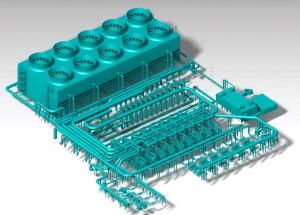

L'infrastructure liée à l'évacuation de la chaleur se concentre sur une zone de 6 000 mètres carrés, comprenant des bassins de refroidissement (chaud et froid), de très nombreuses pompes, des échangeurs de chaleur et une tour de refroidissement constituée de 10 cellules indépendantes.

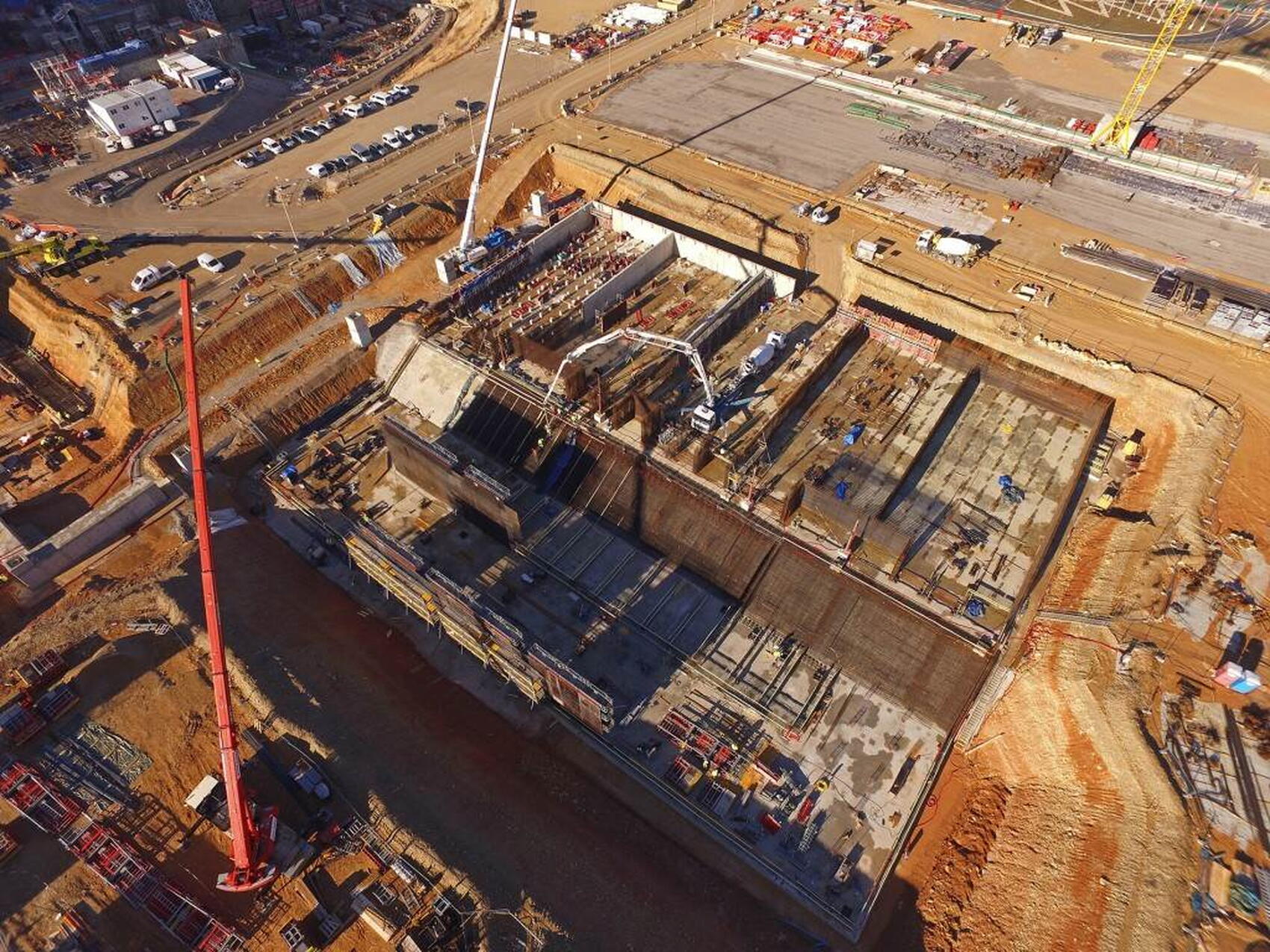

La conception et la fabrication du système de rejet thermique fait partie des contributions indiennes au programme ITER. L'agence domestique européenne a réalisé l'excavation de la zone et a construit les bassins et les structures ; ITER Organization s'est chargé de l'installation des équipements.

Évacuation de la chaleur

La chaleur générée pendant le cycle complet d'une décharge de plasma (pic suivi de pause) sera évacuée par le circuit de refroidissement de la machine (Tokamak Cooling Water System, TCWS) puis transférée à la zone de rejet thermique par un circuit secondaire—la première boucle du Component Cooling Water System (CCWS-1).

L'eau provenant de ce circuit secondaire, qui transporte la majeure partie (85%) de la chaleur à évacuer, sera dirigée vers des échangeurs de chaleur situés au niveau de la plateforme et activement refroidis avec une eau puisée dans le bassin froid, puis rejetée dans le bassin chaud. Pendant la phase active du cycle (« burn »), la température de l'eau entrant dans le bassin chaud est d'environ 65 °C (la température descend au-dessous de 35 °C pendant la phase inactive).

Le fonctionnement de la tour de refroidissement est optimal lorsque la température d'eau entrante est relativement constante ; tout est donc mis en œuvre pour que l'eau dans le bassin chaud reste proche de la température nominale. Les pompes verticales qui refroidissent les échangeurs du circuit CCWS-1 sont conçues pour ralentir leur activité lors de la phase de pause, quand la chaleur émanant de la machine et de ses systèmes est à son niveau minimum.

Depuis le bassin chaud, d'autres pompes déchargent de l'eau en haut du tour de refroidissement à un rythme constant, utilisant ainsi les capacités des cellules de manière efficace pendant toute la durée du cycle du plasma (30 minutes).

Une deuxième boucle de refroidissement, le CCWS-2, évacue la chaleur générée par les systèmes annexes de l'installation (par exemple le chauffage radiofréquence ou l'alimentation des bobines supraconductrices). L'eau provenant de ce circuit, dont la température est beaucoup plus basse, est envoyée directement dans la partie haute de la tour de refroidissement.

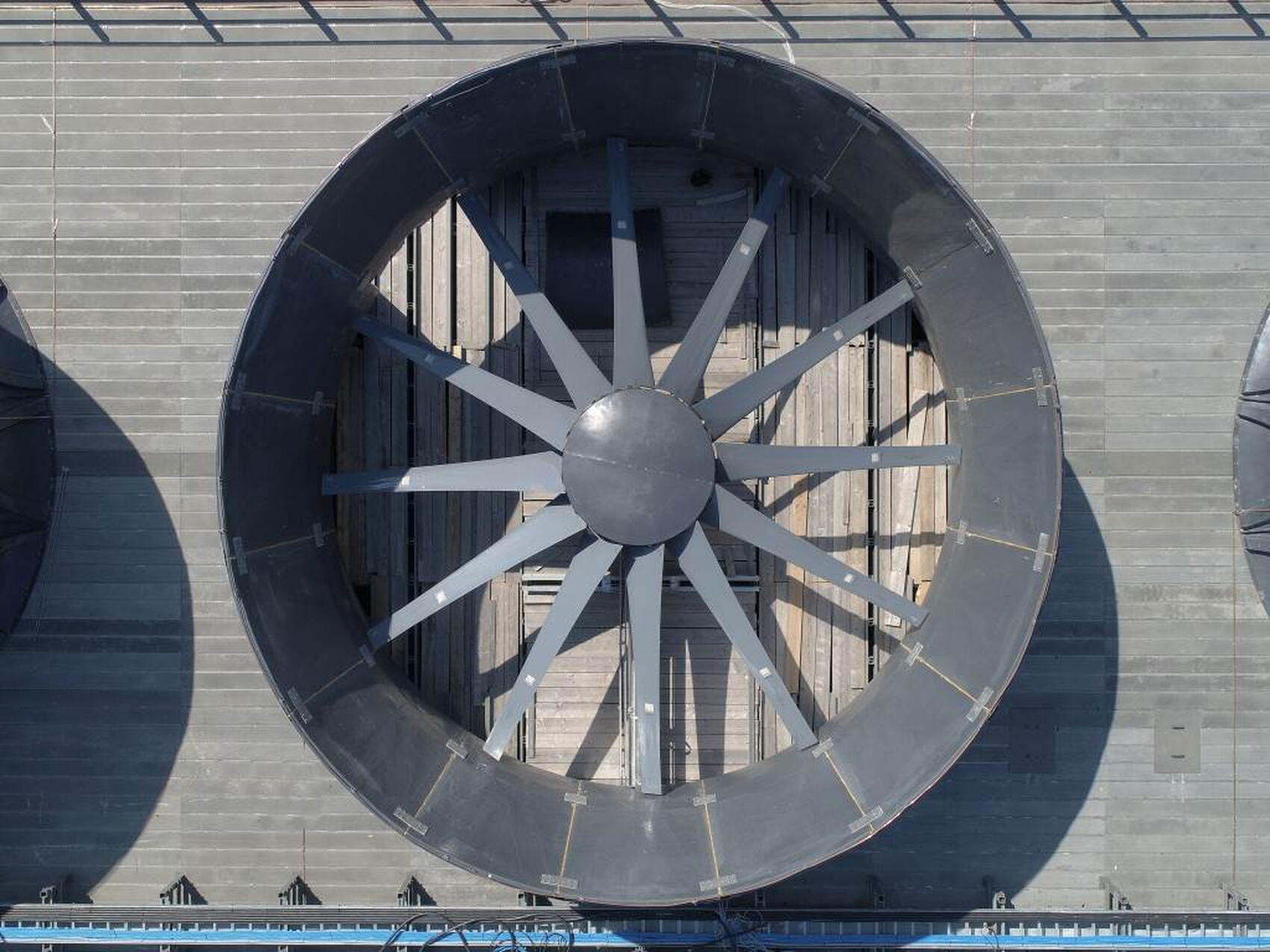

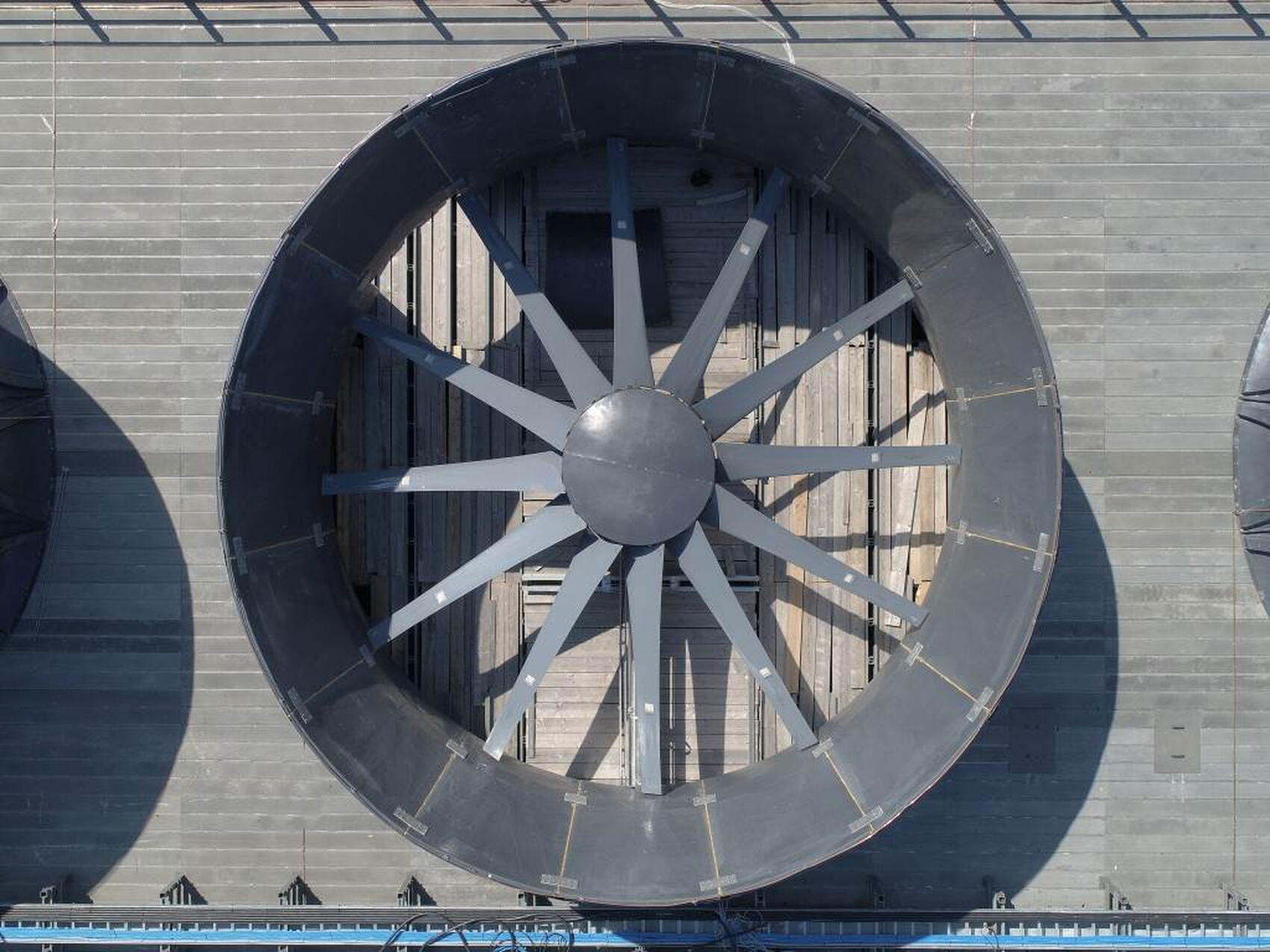

Les dix cellules de la tour de refroidissement pourront être activées de manière indépendante les unes des autres; dans la première phase de fonctionnement d'ITER, seules quatre d'entre elles seront opérationnelles.

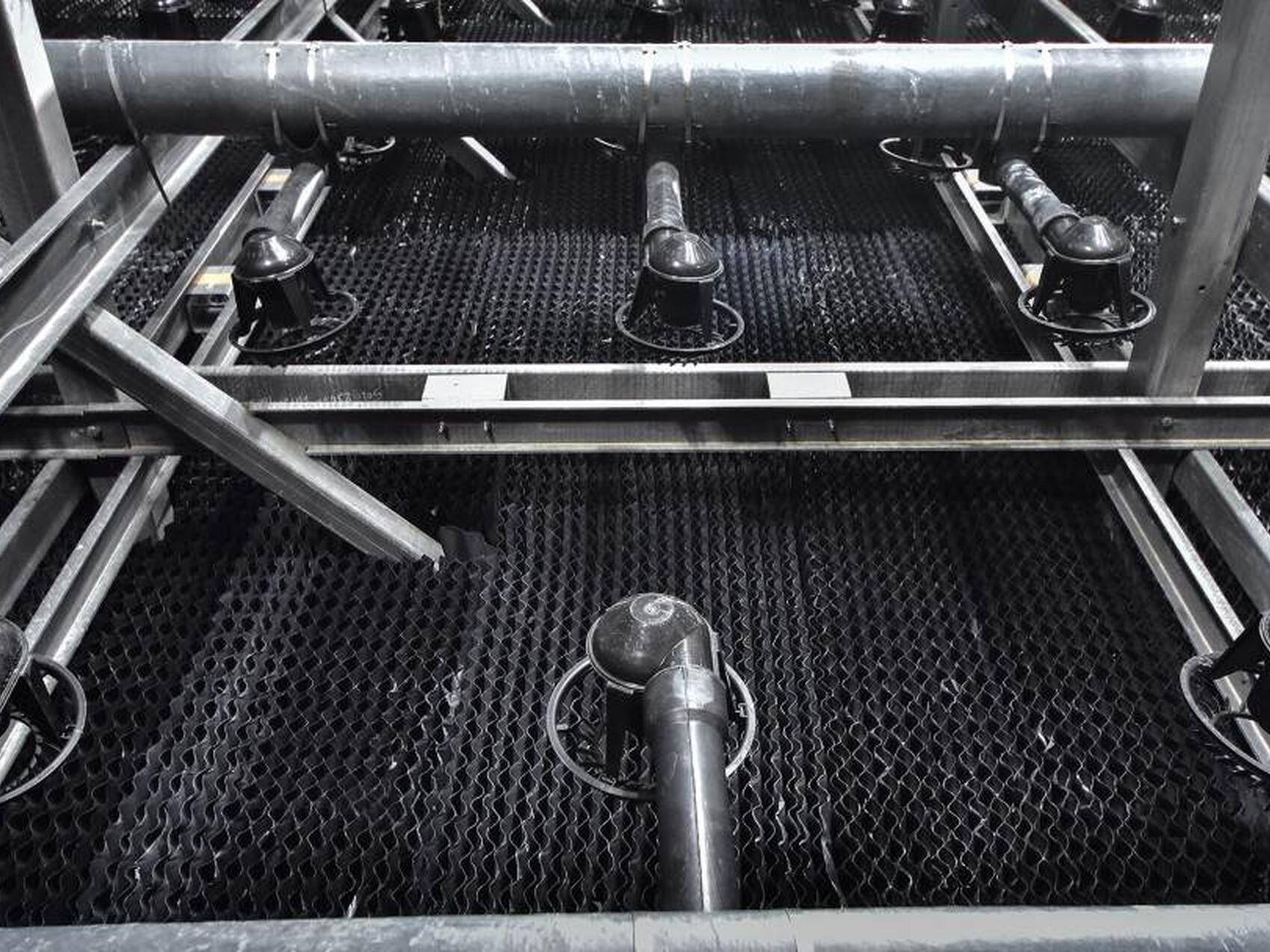

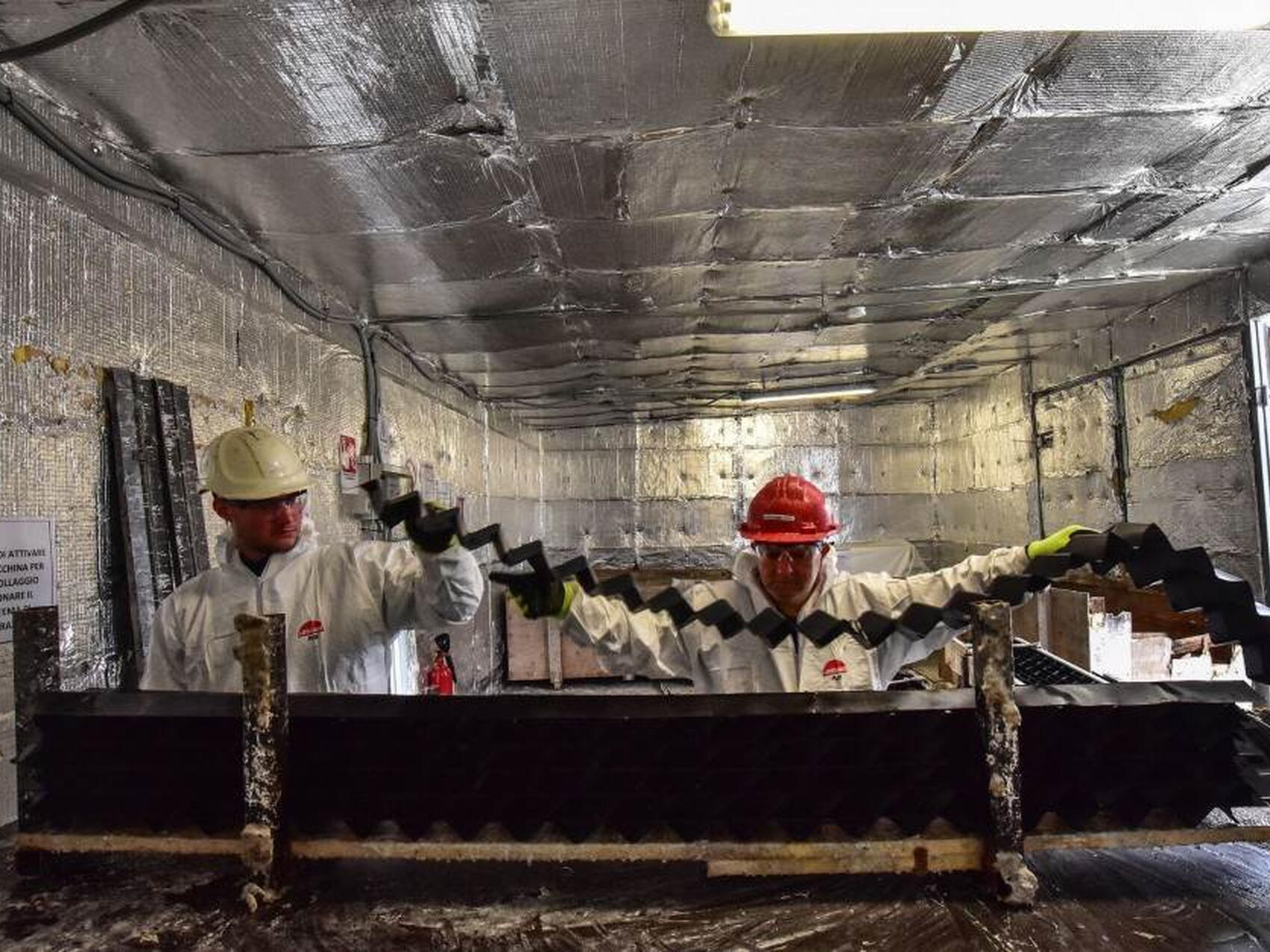

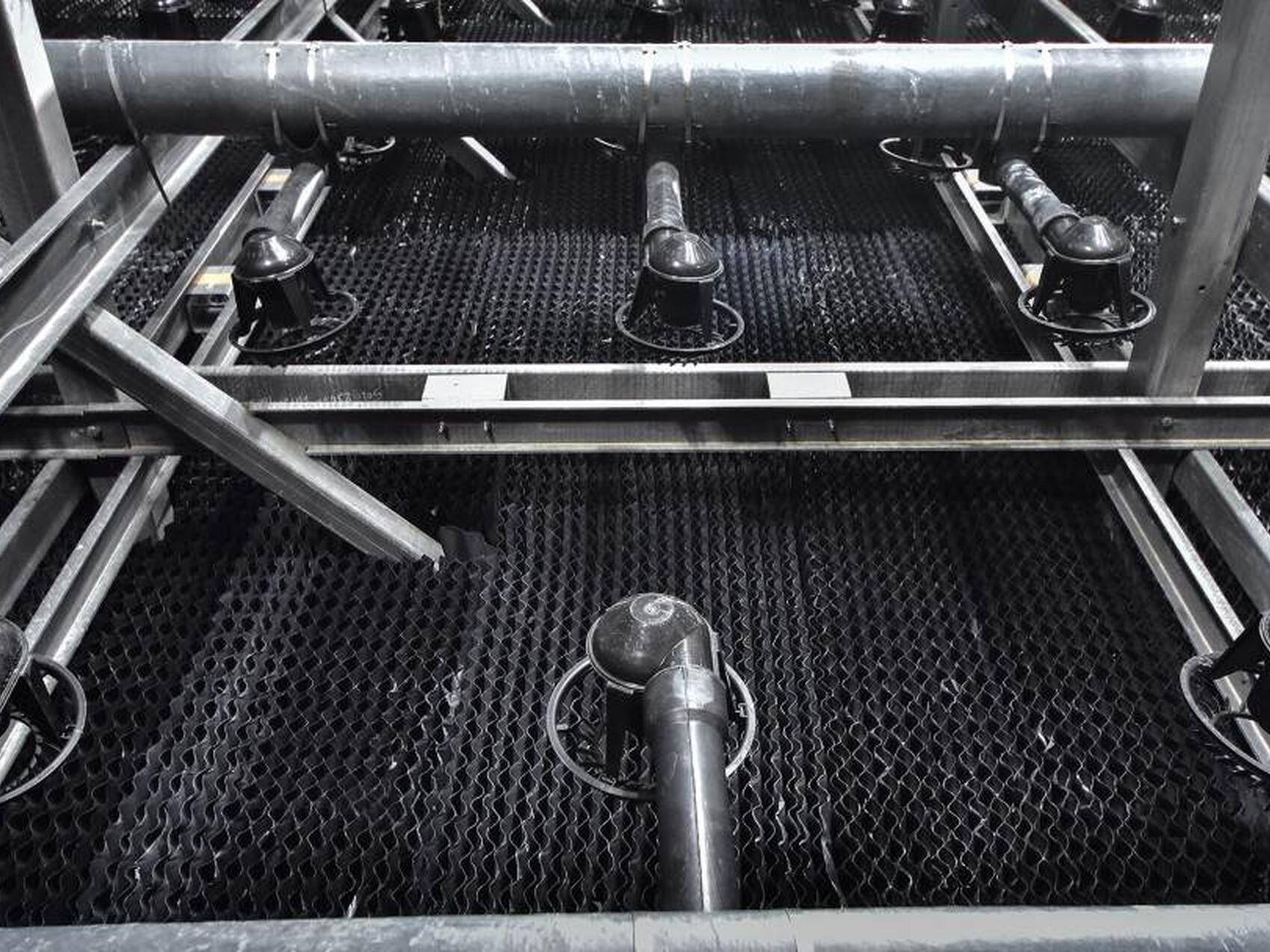

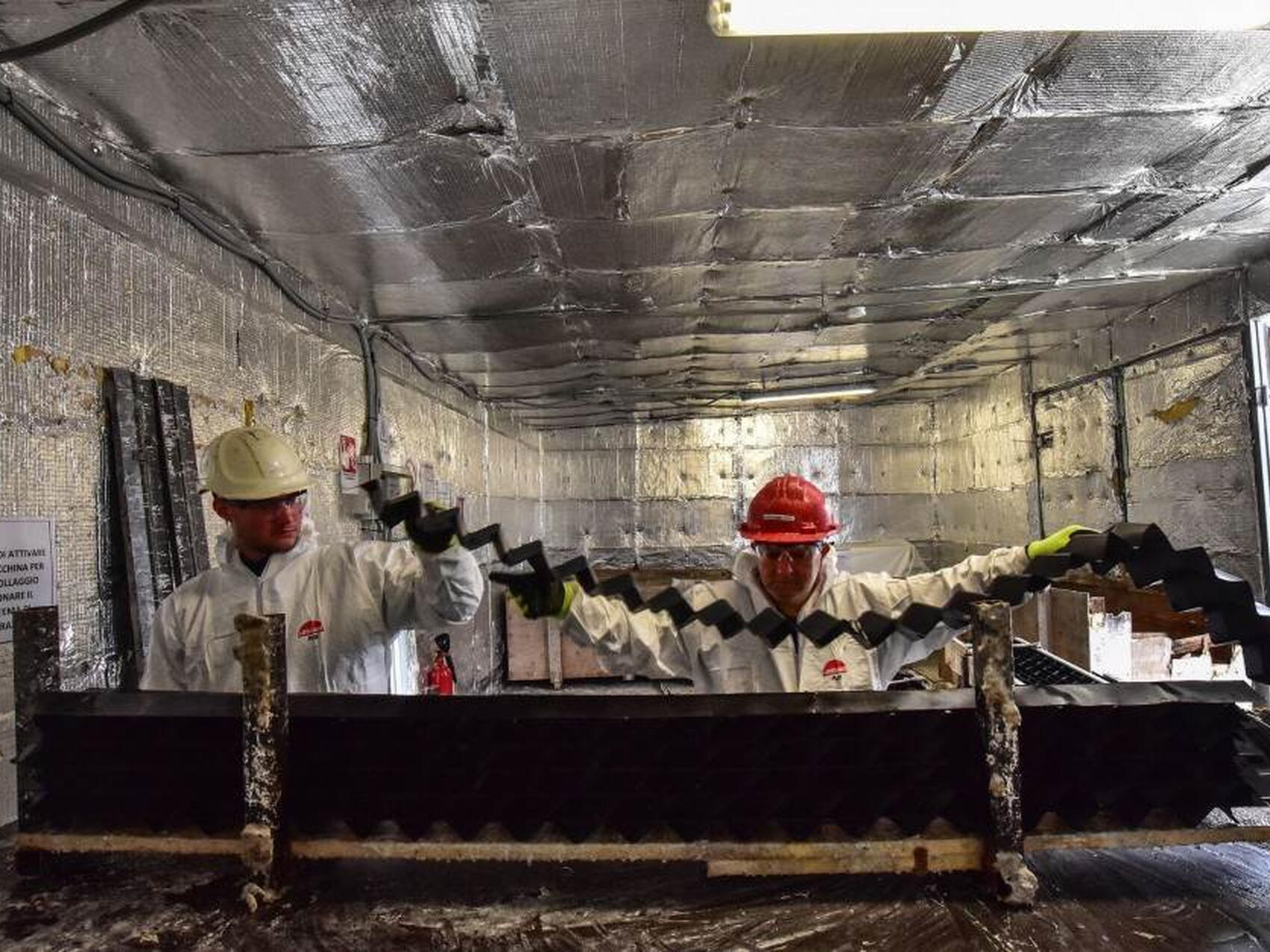

Chacune des cellules de la tour—16 mètres par 16 mètres (dimensions en coupe horizontale) pour 20 mètres de hauteur— contient plusieurs centaines de couches de plastique ondulé et est équipée d'une puissante soufflerie qui entraîne l'air vers le haut. Tombant à travers le maillage serré du plastique, brassée par un puissant courant d'air, une partie de l'eau s'évaporera et, avec elle, la chaleur générée par le fonctionnement de l'installation.

L'eau ainsi refroidie se retrouvera dans le bassin froid situé sous la tour de refroidissement et pourra être réutilisée pour refroidir les échangeurs de chaleur. Les fonctions de contrôle du système de rejet thermique seront gérées depuis le Salle de contrôle de l'installation.

L'eau de refroidissement est renouvelée de manière continue par rejet dans la Durance (après un passage par des bassins de contrôle) et apport depuis le Canal de Provence. La qualité d'eau dans les circuits peut ainsi être maintenue en permanence.

Un apport de produits chimiques permettra de maintenir un pH optimal et de minimiser les risques de corrosion dans les circuits. Une station de production d'ozone (utilisée pour empêcher le développement de bactéries) sera installée à proximité des bassins.

La fabrication des différents éléments du système de rejet thermique (cellules de refroidissements, pompes, dispositifs électriques et de contrôle, tuyaux, vannes, filtres et instrumentation) est en cours en Inde.

Sur le site d'ITER, l'infrastructure de la zone de refroidissement (bassins ...) a été transféré en 2018 par l'agence européenne à ITER Organization pour l'installation des équipements. La mise en service progressive de l'installation a démarré en 2021.

Pour en savoir plus sur les circuits d'eau de refroidissement, cliquez ici.

Zone de rejet thermique en chiffres :

- Construction : février 2016-août 2018

- Superficie : 6 000 m² pour la zone principale (tour et bassins)

- Capacité totale des bassins : 20 000 m³

- Hauteur de la tour de refroidissement : 20 m

- Nombre de cellules indépendantes dans la tour : 10

- Température moyenne/bassin chaud : ≤50 °C

- Débit maximum en cours de fonctionnement : 14 m³/s

- Diamètre nominal des tuyaux : 2 m

- Métrage de tuyaux dans la zone refroidissement : 5 km

- État du système : opérationnel

Images