Cinq jours de travail pour atteindre la position cible

Chacun des neuf modules de secteur qui formeront la chambre à vide d’ITER mesure près de 13 mètres de hauteur, soit l’équivalent d’un immeuble de cinq étages. Hors dispositif de levage, les modules pèsent plus de 1200 tonnes, presque aussi lourd que trois Airbus A380 ou Boeing 747 à pleine charge. Une fois dégagés du gigantesque portique dans lequel ils ont été assemblés, transférés vers le puits d’assemblage du tokamak et positionnés sur des supports temporaires, les modules sont encore loin d’avoir atteint leur position finale.

Composites par nature, les modules sont constitués de trois éléments : un secteur de chambre à vide, son écran thermique et une paire de bobines de champ toroïdal. Pendant la phase de levage et de transfert, le secteur et les bobines sont couplés mécaniquement par des « outils de calage » qui les maintiennent en position les uns par rapport aux autres et empêchent ainsi tout déplacement susceptible de les endommager.

Après les opérations de levage et de transfert (voir la vidéo du dernier transfert ici), et une fois le module déposé temporairement au fond du puits d’assemblage, les outils de calage sont desserrés pour permettre les ajustements mais ils demeurent en place jusqu’au positionnement définitif du module afin de le protéger en cas de séisme.

Pendant la descente du module, les opérateurs visent un « point d’atterrissage » situé à 140 millimètres de la position finale, vers l’extérieur. « Cet écart, le « décalage radial », permet d’éviter les collisions, ou le moindre contact, entre la charge descendante et l’environnement du puits », explique Vincent Micheneau, l’ingénieur en mécanique d’assemblage chargé de l’alignement des bobines de champ toroïdal.

L’alignement est un processus long et complexe qui consiste à effectuer en parallèle une série de petits déplacements progressifs des secteurs de chambre à vide et des bobines de champ toroïdal.

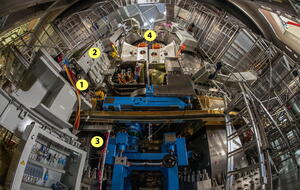

Alors que les opérateurs utilisent les vérins hydrauliques fixés sur la poutre radiale située au-dessus des secteurs pour ajuster la position de la chambre à vide, ils font appel à des « tables TIPI », des outils spéciaux fabriqués par l’entreprise française CNIM, pour mener le processus d’alignement des bobines.

Les tables TIPI (Toroidal Field Coil In-Pit Installation Tool, outil d’installation des bobines de champ toroïdal dans le puits) sont des dispositifs équipés de plusieurs vérins hydrauliques capables de déplacer une charge selon trois axes : vers la gauche et la droite, vers le haut et le bas et vers l’avant et l’arrière.

Trois tables TIPI, dont deux situées sur le bord extérieur du module (relatif à la colonne centrale) et une sur le bord intérieur, en appui sur la colonne centrale, sont mobilisées simultanément pour positionner les modules de secteur.

Au-dessous de chaque bobine de champ toroïdal qui descend dans le puits d’assemblage avec son module de secteur, un outil de guidage latéral en acier très robuste forme une poutre cantilever qui sert de guide aux opérateurs des tables TIPI pour positionner les bobines au-dessus de leur emplacement final, les supports gravitationnels, et les abaisser afin de finaliser l’alignement. Une fois les bobines installées, les outils de guidage latéraux sont retirés.

Les modules sont déplacés par paliers de cinq millimètres, en commençant par la paire de bobines de champ toroïdal, suivie du secteur de chambre à vide. La métrologie joue un rôle essentiel tout au long du processus d’ajustement car elle permet de suivre l’opération de positionnement en temps réel, avec une précision de quelques dixièmes de millimètre.

À la fin du processus, une fois que la position cible du module a été validée par des relevés métrologique complets, les bobines de champ toroïdal peuvent être descendues sur les supports gravitationnels et fixées, ce qui permet de transférer la charge à la structure du bâtiment.

Chaque secteur de chambre à vide est intentionnellement positionné à une distance d’environ 5 millimètres de son emplacement cible. Cet écart sera corrigé à un stade ultérieur, avant le transfert de la charge sur le support gravitationnel correspondant, lorsque les bobines auront été couplées avec les secteurs adjacents. Une fois qu’il se trouve dans sa position finale, le secteur de chambre à vide est fixé sur la colonne centrale à l’aide d’un outil de calage boulonné sur sa face interne afin d’éviter tout déplacement en cas de séisme.

Il faut compter jusqu’à cinq jours de travail intensif entre « l’atterrissage » d’un module au fond du puits et la validation de l’alignement, qui est définitif pour les bobines de champ toroïdal alors que les secteurs de chambre à vide nécessitent encore quelques petits ajustements.