Des éléments essentiels devront être réparés

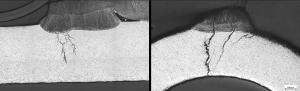

Au mois de novembre 2021, des tests d'étanchéité à l'hélium ont mis en évidence des fuites au niveau d'un élément de l'écran thermique de la chambre à vide qui avait été réceptionné un an et demi plus tôt. Des groupes de travail composés d'experts issus des différents partenaires d'ITER ont été rapidement mis en place pour analyser le problème. Ils ont constaté que les fuites étaient dues à un double phénomène : des contraintes générées par le cintrage des tubulures du circuit de refroidissent et par leur soudage sur les panneaux de l'écran thermique, conjuguées à une lente réaction chimique causée par la présence de résidus de chlore¹ dans de petites zones proches des soudures. Cette réaction a provoqué ce que l'on appelle une « fissuration par corrosion sous contrainte » et, au fil du temps, des fissures atteignant 2,2 millimètres de profondeur se sont développées dans les tubulures. Une question cruciale s'est alors posée : s'agissait-il d'une défaillance ponctuelle se limitant aux éléments examinés ou d'un problème systémique touchant l'ensemble des composants de l'écran thermique ?

S'il semble établi que cette défaillance de l'écran thermique est principalement due à un défaut de conception du système de fixation, qui empêche d'éliminer totalement les résidus de chlore lors des opérations de rinçage, les défauts constatés sur les secteurs de la chambre à vide relèvent d'une problématique de fabrication industrielle plus courante : les déformations générées par les processus de soudage, aggravées par la complexité structurelle des secteurs de la chambre à vide du Tokamak.

Dans le cas des trois secteurs de chambre à vide déjà livrés, le soudage des quatre segments qui les composent a modifié en différents points de la coque externe les dimensions nominales au-delà de la tolérance prévue. Ces non-conformités dimensionnelles ont altéré la géométrie des surfaces de jonction au niveau desquelles les secteurs doivent être soudés entre eux, compromettant l'accès et les fonctionnement des outils de soudage automatisé, spécialement conçus à cette fin.

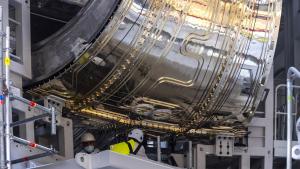

En dépit des diverses activités en cours dans l'espace restreint de la fosse d'assemblage et des risques de contamination par des poussières, des solutions de réparation in situ, sans extraire le module de chambre à vide de son emplacement actuel, ont tout d'abord été envisagées. « Le problème rencontré avec l'écran thermique a changé la donne, indique le directeur général d'ITER. Dans la mesure où nous devons démonter le module pour réparer les tubes de l'écran thermique, la question de réparer le secteur de chambre à vide à l'intérieur ou à l'extérieur de la fosse ne se pose plus. Nous n'avons pas d'autre solution que de l'extraire. »

Tandis que les équipes affinent les stratégies de réparation des deux éléments, qu'elles définissent un planning et évaluent les coûts, la séquence d'assemblage de la chambre à vide est suspendue. « Nous savons ce que nous devons faire et comment le faire, et nous sommes parfaitement conscients des conséquences de ces opérations sur le calendrier et les coûts... et elles ne seront pas négligeables. »

¹ Avant d'être recouverts d'une fine couche d'argent, les panneaux de l'écran thermique sont nettoyés à l'acide chlorhydrique et revêtus de nickel. C'est au cours de ce processus que des résidus de chlore ont été piégés dans de petites poches à proximité des soudures des tubulures, provoquant une lente corrosion du matériau.