Une première bobine en place

Fournie par l'Europe, la PF6 a été fabriquée en Chine par l'Institut de physique des plasmas de l'Académie des sciences chinoise (ASIPP) pour des raisons pratiques. « Notre problème était le suivant : les deux bobines qui devaient être installées les premières, PF6 et PF5 (plus grande) devaient être disponibles pratiquement en même temps, explique Alessandro Bonito-Oliva, le responsable du programme de fabrication des aimants au sein de l'Agence domestique européenne Fusion for Energy. « Or, il n'y avait pas assez de place dans l'installation sur site pour accueillir deux lignes de production parallèles. Nous avons donc discuté de ce problème avec les différentes agences domestiques et nous en avons conclu qu'ASIPP était potentiellement le fournisseur le mieux placé. »

Chargée sur une barge à Hefei au mois de mars 2020, la bobine a navigué sur le fleuve Yangzi Jiang jusqu'à Shanghai pour arriver au port de Fos-sur-Mer, en France, au mois de juin. Afin de permettre son transport jusqu'au site de construction, certaines sections de l'Itinéraire ITER ont dû être adaptées ou élargies.

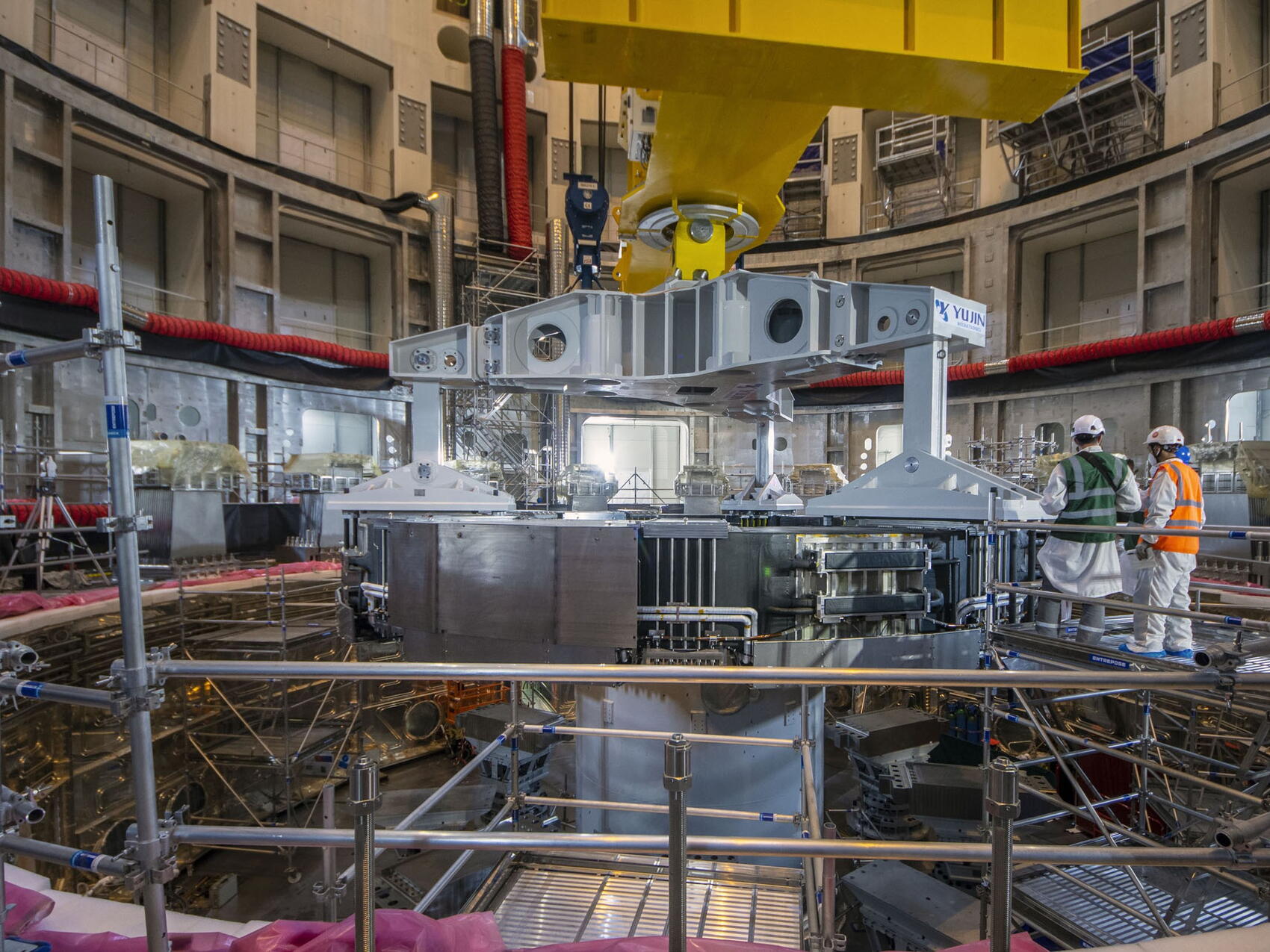

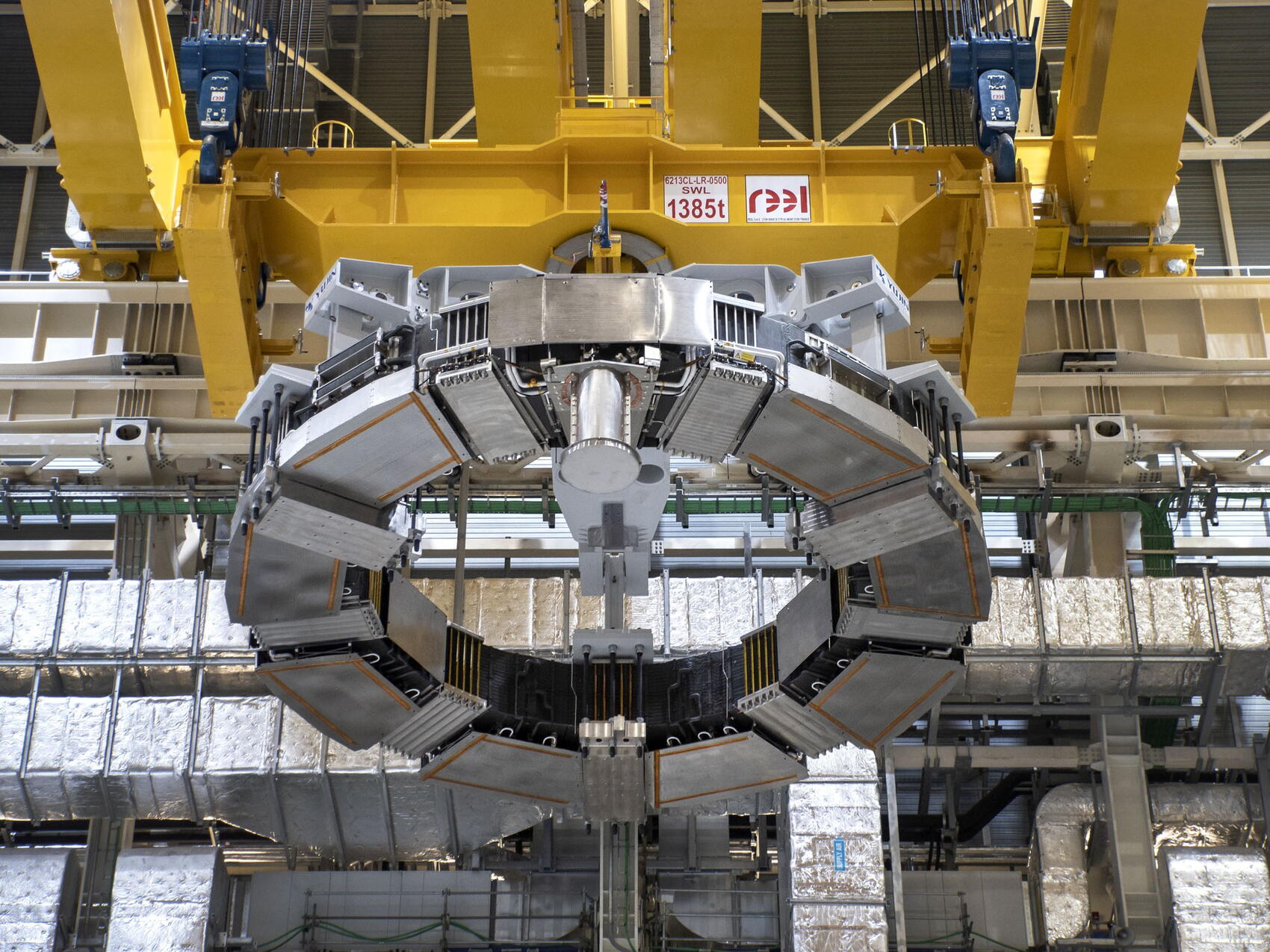

Le 21 avril 2021, l'opération de levage, de manutention et d'installation de la PF6 a duré huit heures et a nécessité un système d'arrimage complexe permettant de faire pivoter la bobine et de la positionner avec une précision de l'ordre 4 millimètres. Composé d'un palonnier à double pont de 92 tonnes destiné au levage de charges lourdes (également utilisé pour l'installation du premier secteur de la chambre à vide) ; d'un berceau de levage de 42 tonnes et d'un ensemble d'adaptateurs, le système d'arrimage portait la charge totale à 480 tonnes environ, le troisième levage le plus lourd après la base du cryostat et le secteur 6 de la chambre à vide, respectivement levés aux mois de mai 2020 et d'avril 2021.

La veille de l'opération, l'équipe avait réalisé un essai de levage et évalué le risque représenté par la non-compensation d'un léger déséquilibre du centre de gravité du composant dû à une pièce d'interface d'une tonne, dépassant d'un des côtés de la bobine. « Le léger déséquilibre de la bobine au cours du levage n'a pas excédé un degré, ce qui était dans les limites de tolérance, explique Jens Reich, directeur de la division Assemblage, alors que la bobine reposait sur ses supports en fin d'après-midi. Tout s'est parfaitement déroulé. »

La PF6 reposera pendant plusieurs années sur des supports temporaires, en attendant l'installation et le soudage des neuf sous-assemblages de la chambre à vide. Une fois ces opérations réalisées, le système hydraulique des supports temporaires soulèvera légèrement la bobine pour l'ancrer à la superstructure de la bobine de champ toroïdal. Cette même séquence sera réalisée pour la bobine de champ poloïdal suivante (la PF5, 17 mètres de diamètre), dont l'installation dans la fosse est prévue cet été.

Consulter un compte-rendu (en anglais) sur le site Internet de Fusion for Energy.